-

Технологические инновации

Технологические инновацииСОВРЕМЕННОЕ ОБОРУДОВАНИЕ

-

профессиональная команда

профессиональная командаВЫСОКОКАЧЕСТВЕННАЯ ПРОДУКЦИЯ

О Нас

Мы стремимся к технологическим инновациям и обеспечению качества

ООО Компания Чжэнчжоу Юйхэн является специализированным предприятием, занимающимся разработкой, производством и продажей автоматических весовых упаковочных машин, автоматических дозирующих систем, автоматических паллетизирующих систем и автоматизированного оборудования. Компания располагает большим количеством высококвалифицированных специалистов с сильными техническими навыками и отличной подготовкой, что обеспечивает мощную поддержку для технологических разработок компании и производства высококачественной продукции для клиентов.

Техническая поддержка

Предоставить инженерные решения, совершенствование процессов, производство оборудования, монтаж, ввод в эксплуатацию, послепродажное обслуживание и ряд услуг.

30

+

Обслуживаемые страны

9000

кв. м

Производственная площадь компании

50

+

Количество сотрудников

О Нас

Принимаем индивидуальные и OEM-проекты, приветствуем приход крупных партнеров!

У нас есть профессиональная команда технических разработчиков, которая может предоставить услуги индивидуального изготовления в соответствии с требованиями клиентов, включая индивидуальные функции, дизайн внешнего вида, разработку нестандартного оборудования и т.д.

Продукция

Преимущество

Являемся производителем оборудования, предоставляем клиентам комплексные услуги по производству, обработке и продаже

Наша продукция экспортируется в Европу, Америку, Юго-Восточную Азию и страны «Пояса и пути» и получила единодушное признание наших клиентов.

-

Экономия вашего времени

-

Надежная компания

-

Полноценная система сервисного обслуживания

-

Профессиональная команда

-

Профессиональное качество

-

Мощный производственный потенциал

Являемся производителем оборудования, предоставляем клиентам комплексные услуги по производству, обработке и продаже

Популярные продукты

Серия YH автоматических количественных упаковочных машин, автоматических систем дозирования, автоматических паллетайзеров и другого оборудования, производимого нашей компанией, широко используется в химической промышленности, семенах, пищевых продуктах, горнодобывающей промышленности, металлургии, огнеупорных материалах, гаванях и других предприятиях. Мы обеспечиваем исследования и разработки, производство и отладку, сотрудничество и поддержку делового сотрудничества для многих крупных, средних и малых предприятий в стране и за рубежом.

Подробнее

Линия по производству смесей для удобрений

Описание товара Линия по производству смесей удобрений представляет собой полный комплект оборудования для производства смешанных удобрений. Благодаря точному дозированию, равномерному смешиванию и автоматической упаковке, она может перерабатывать многие виды сырья для базовых удобрений в смешанные удобрения, отвечающие установленным требованиям. Состав производственной линии – Оборудование для хранения сырья: используется для хранения различных видов сырья, таких как азот, фосфор, калий и другие химические удобрения, а также органические удобрения, обычно с силосами различных спецификаций и материалов. – Оборудование для хранения сырья: используется для хранения различных видов сырья, таких как азот, фосфор, калий и другие химические удобрения, а также органические удобрения, обычно с силосами различных спецификаций и материалов. – Смесительное оборудование: обычный высокоскоростной смеситель, барабанный смеситель и т.д., можно измерять сырье полностью перемешивается, так что различные компоненты равномерно распределяются. – Упаковочное оборудование: включает в себя количественную упаковочную машину, конвейер, запечатывающую машину и т.д., может выполнять функции автоматического измерения, наполнения и запечатывания, повышать эффективность и качество упаковки. – Транспортировочное оборудование: оно используется для транспортировки сырья, хорошо перемешанных удобрений и упакованных удобрений. Существуют различные типы ленточных конвейеров, ковшовых элеваторов и т.д. Технические параметры Диэтиламмоний хлорид Параметры машины темп Дозирующее оборудование Приводной ремень из ПВХ: ширина 0.5 м, длина 2 м 1.1-2.2KW 1450r/min Ковшовый элеватор Максимальный размер корма 25 – 55 см Ширина бункера 160-400 мм 1.4m/h пищевой миксер 500 L 7.5 kW 1450r/min пищевой миксер 400 мешков/h 5.5KW AC380V https://www.packcn.ru/wp-content/uploads/掺混肥视频-1.mp4

Подробнее

Линия по производству порошкообразных органических удобрений

Описание товара Линия по производству порошкообразных органических удобрений представляет собой полный комплект оборудования для переработки органических отходов в порошкообразное удобрение. Процесс включает обработку сырья, ферментацию, дробление, сортировку и упаковку. Полученное порошкообразное органическое удобрение способствует улучшению структуры почвы и рациональному использованию отходов. Процесс – Обработка сырья: смешивание сырья в соответствии с пропорциями, регулировка содержания влаги – Ферментационная обработка: технология аэробной/анаэробной ферментации, контроль температуры и влажности – Процесс дробления: использование профессионального дробильного оборудования для достижения требуемой тонкости – Отбор проб: тумблерная сортировка обеспечивает однородность готового продукта – Упаковка: количественная упаковка для удобного хранения и транспортировки Состав оборудования – Оборудование для ферментации: включает оборудование для ферментации в резервуарах или канальных ферментационных устройствах, а также тумблеры для ферментации и т.д., используемые для ферментационной обработки органических отходов, способствуя созреванию и трансформации материалов. – Дробильное оборудование: включает дробилки для полувлажных материалов, горизонтальные дробилки, цепные дробилки и т.д., которые измельчают ферментированные материалы в мелкий порошок. – Просеивающее оборудование: обычно используется тумблерная просеивающая машина для сортировки измельченных материалов, что обеспечивает однородность размера частиц продукта. – Упаковочное оборудование: включает полуавтоматические упаковочные машины, тонноупаковщики и т.д., чтобы выполнить количественную упаковку порошкового органического удобрения. – Вспомогательное оборудование: включает миксеры, конвейеры, вилочные погрузчики, силосы и т.д. Миксеры используются для равномерного смешивания материалов; конвейеры отвечают за транспортировку материалов между процессами; вилочные погрузчики используются для переноски и загрузки сырья; силосы используются для хранения сырья, полуфабрикатов и готовой продукции, выполняя функцию буфера и регулируя производство.

Подробнее

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Описание продукта Машина для упаковки порошковых мешков в тоннаж – это оборудование, специально используемое для упаковки порошковых материалов в большие мешки, которое в основном состоит из системы транспортировки материала, измерительной системы, системы упаковки и системы управления. В процессе работы материал транспортируется из накопительного бункера в дозирующее устройство через транспортирующее устройство. Измерительное устройство точно взвешивает и измеряет материал. При достижении заданного веса материал помещается в тонновый мешок. Тонный мешок помещается на упаковочную платформу и фиксируется зажимным устройством мешка, в процессе упаковки может использоваться вибрация или устройство уплотнения, чтобы обеспечить плотное заполнение тонного мешка материалом. Характеристики продукта – Эффективная упаковка: гидравлический подъем и опускание осуществляется быстро и плавно, а точная подача и дозирование повышают эффективность упаковки. – Точное дозирование: Благодаря использованию передового тензодатчика и системы управления точность дозирования достигает ±0,1%. – Безопасность и надежность: стабильная гидравлическая система с защитой от перегрузки. Области применения Гидравлический подъем порошка тонны мешок упаковочная машина широко используется во многих отраслях промышленности. В химической промышленности, она используется для упаковки пластиковых гранул сырья, красителей и других химических порошков; в промышленности строительных материалов, она используется для эффективной упаковки цемента и гипсового порошка; в минеральной промышленности, она используется для упаковки минерального порошка и угольного порошка. Технические параметры Применимые материалы Порошковый материал Диапазон взвешивания (kg) 500-1500kg Источник газа Предлагаемый воздушный компрессор с производительностью выхлопа более 0,36 m³*/min. Скорость взвешивания (пакет/ч) 20-30 Расход газа 0.4~0.6Mpa lm3/h Градуированное значение (g) 1KG Рабочая среда 0~+40℃ Относительная влажность ≤90% Класс точности 士0.1% Компьютерное управление приборами Интеллектуальный компьютерный контроллер Сенсорный экран Потребляемая мощность 6.2kw Масса продукта (kg) 1500 Размер продукта (mm) 4200*1800*3200

Подробнее

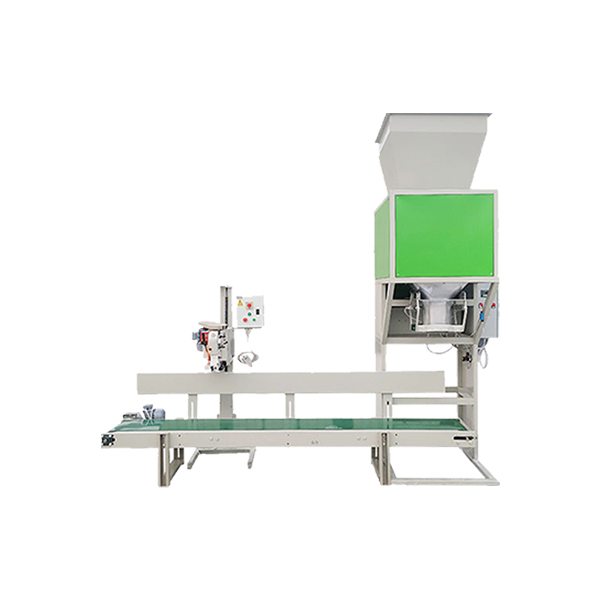

Машина для упаковки портов клапанов импеллера YH-YL

Описание продукта Импеллерная машина для упаковки с клапаном во рту обычно используется для упаковки порошка или гранулированной порошковой смеси, в основном состоит из устройства подачи крыльчатки, механизма упаковки с клапаном во рту и системы управления. При работе, материал поступает в крыльчатку из бункера, а двигатель приводит крыльчатку во вращение и количественно передает материал в механизм упаковки клапанного устья. Механизм стыкуется с клапанной горловиной мешка, и материал засыпается в мешок под действием силы тяжести и тяги крыльчатки. Когда материал достигает заданного веса, система управления посылает сигнал, чтобы крыльчатка перестала вращаться и завершила упаковку. Характеристики продукта – Высокоточное измерение: крыльчатка вращается, чтобы точно контролировать количество выгружаемого материала для достижения количественной упаковки. – Высокая скорость упаковки: крыльчатка вращается с высокой скоростью, а механизм упаковки горловины клапана эффективно взаимодействует, чтобы удовлетворить требование высокой эффективности производства. – Хорошая герметичность: благодаря упаковке с клапанной горловиной упаковочный пакет и загрузочное устройство находятся близко друг к другу, что предотвращает утечку материала. Область применения Упаковочная машина с крыльчаткой играет ключевую роль во многих областях, химическая промышленность, удобрения, порошок химического сырья и т.д. полагаются на него, чтобы достичь точной упаковки; промышленность строительных материалов, цемент, песок, камень и другие строительные материалы. Технические параметры Применимые материалы Порошок, гранулированные порошковые смеси Диапазон взвешивания (kg) 20-50 Расход газа 0.4~0.6Mpa lm3/h Скорость вращения крыльчатки (об/мин) 50-300 Скорость взвешивания (пакет/ч) 180-240 Точность измерения ±0.2%-0.5Kkg Масса продукта (kg) 250 Размер продукта (mm) 1060*670*1300

Подробнее

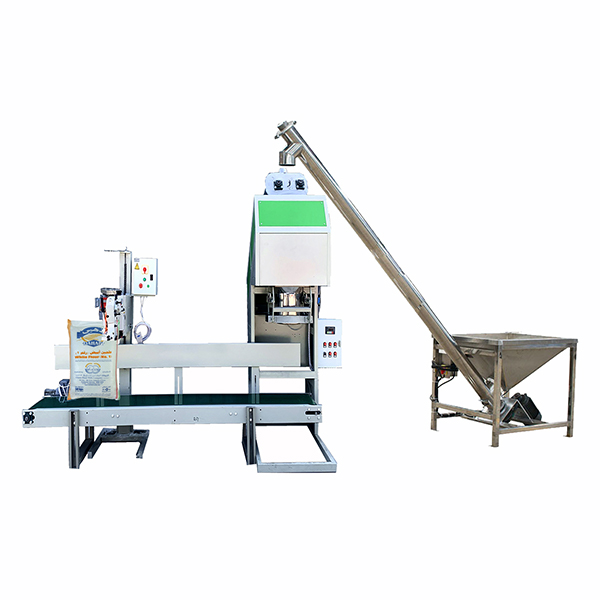

Машина для упаковки порошка YH-LX10

Описание продукта Небольшая машина для упаковки порошка – это специальное оборудование для упаковки небольших доз порошковых материалов. Она использует высокоточный тензодатчик для взвешивания материалов в режиме реального времени, а система управления посылает сигнал о прекращении подачи материалов, когда они достигают установленного веса упаковки. Особенности продукта – Компактный размер: занимает небольшую площадь, подходит для небольших производственных цехов, лабораторий или домашних мастерских, легко размещается и перемещается. – Простота в эксплуатации: простой и интуитивно понятный интерфейс, легкая настройка параметров, после короткого периода обучения. – Точная упаковка: соответствует малой дозе порошкового материала точность упаковки, строгий контроль ошибок. – Гибкость и универсальность: он может быстро менять упаковочные материалы и настраивать параметры, и подходит для различных спецификаций упаковки порошковых материалов. Области применения Небольшая машина для упаковки порошка имеет широкий спектр применения, в области пищевой промышленности, может быть сухое молоко, порошок кофе и другие малые дозы упаковки; в фармацевтической промышленности, отвечает за лекарства, продукты здравоохранения, китайской медицины порошок небольших пакетов; химической промышленности, используется для химического сырья, пестицидов, красителей и других малых количеств упаковки порошка. Технические параметры Ассортимент упаковки 1-10kg Скорость упаковки 10-15Мешки/ч Точность упаковки ±0.2% Способы загрузки материала Спиральная подача Габаритные размеры 690*1060*2000mm Масса 200kg

Подробнее Наша продукция экспортируется в Европу, Америку, Юго-Восточную Азию и страны «Пояса и пути» и получила единодушное признание наших клиентов.

Круглосуточная удаленная техническая поддержка

Новости компании и отрасли

Мы тепло приветствуем сотрудничество друзей с нами.

Новости

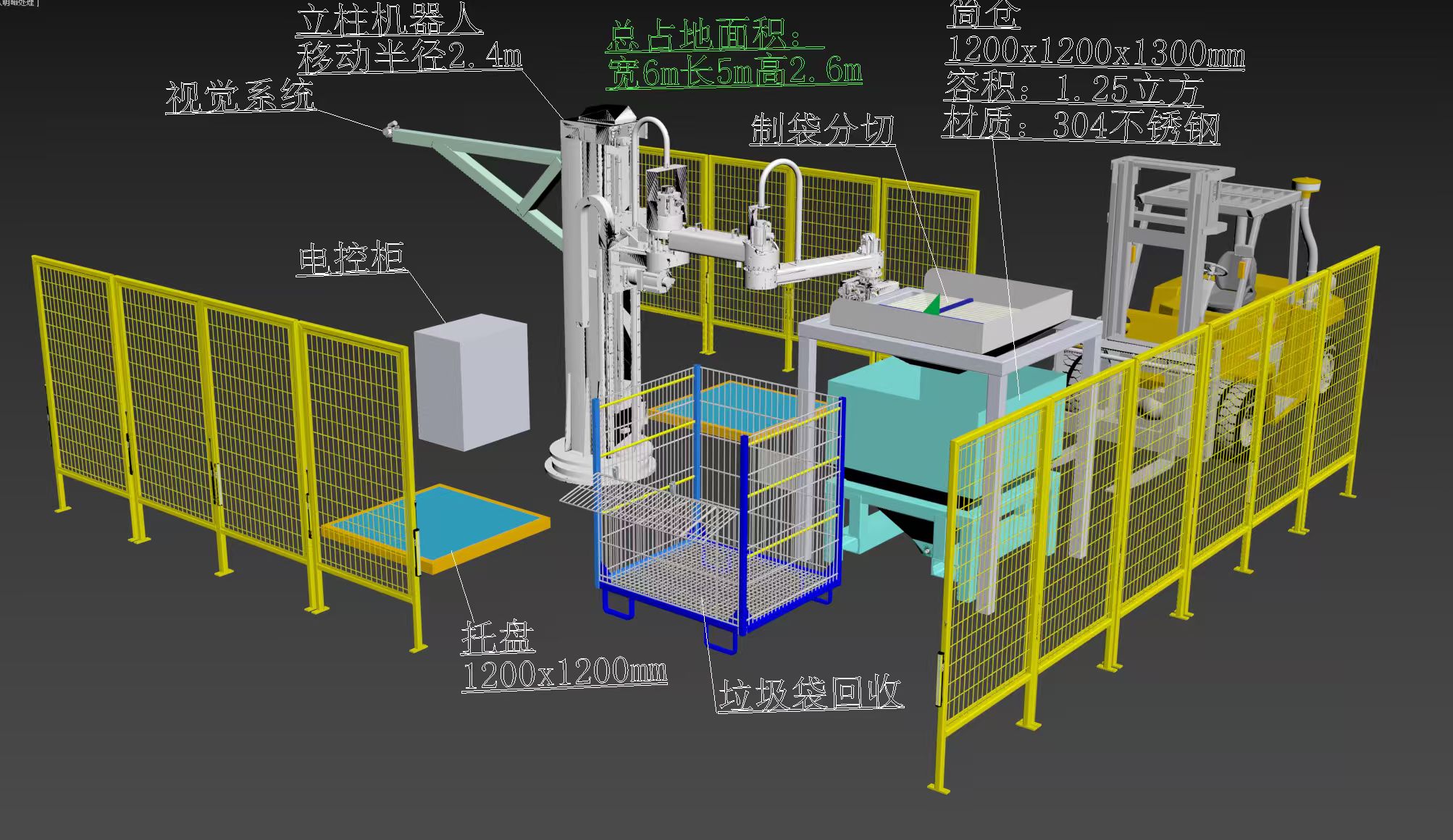

Один из вариантов автоматизации складской логистики 2026 года: подробное описание линий паллетирования на основе колонных паллетизаторов.

Один из вариантов автоматизации складской логистики 2026 года: подробное описание линий паллетирования на основе колонных паллетизаторов. В современном производстве и складской логистике эффективность упаковки и отгрузки готовой продукции напрямую влияет на общую рентабельность предприятия. Одним из ключевых решений для автоматизации этих процессов является линия паллетирования на базе колонного паллетайзера. В этой статье мы подробно разберем, что представляет собой такое оборудование, как оно работает, каковы его преимущества и почему колонные паллетайзеры становятся стандартом на современных заводах. Что такое колонный паллетайзер? Колонный паллетайзер (также известный как роторный или одноколоный паллетайзер) — это тип промышленного оборудования для автоматизированной укладки грузов (мешков, коробок, контейнеров) на поддоны . В отличие от роботизированных рук или портальных систем, он имеет жесткую вертикальную колонну, по которой перемещается горизонтальная балка (рычаг) с захватным устройством. Вся конструкция может вращаться вокруг колонны, обеспечивая широкую зону обслуживания при минимальной занимаемой площади . Состав автоматической линии паллетирования Полноценная линия паллетирования — это не просто сам паллетайзер, а комплекс взаимосвязанного оборудования. Как правило, в ее состав входят следующие модули : 1. Участок подачи и подготовки продукции: Упаковочное оборудование: Линия часто начинается с дозировочных и упаковочных аппаратов (например, весовых упаковщиков для сыпучих продуктов) . Конвейерная система: Продукция движется по ленточным или роликовым конвейерам. Для неустойчивых предметов или мешков используются специальные конвейеры с высоким коэффициентом трения . Устройства подготовки: Для мешковой продукции применяются выравниватели, уплотнители и устройства разворота, чтобы придать упаковке правильную геометрию перед захватом . 2. Колонный паллетайзер (центральное звено): Колонна и привод: Мощная станина с приводом подъема. В современных моделях используются серводвигатели с энкодерами для высокоточного позиционирования . Захватное устройство (гриппер): Может быть механическим (для коробов), вакуумным (для мешков или стеклотары) или комбинированным. Головка часто может вращаться для изменения ориентации груза . Система управления: Программируемый логический контроллер (ПЛК) с сенсорным интерфейсом (HMI), где оператор выбирает схемы укладки . 3. Участок подачи и отгрузки поддонов: Магазин поддонов:Автоматически подает пустые поддоны на позицию загрузки . Конвейеры для поддонов: Отводят сформированные паллеты на склад или к зоне обмотки стретч-пленкой. Принцип работы колонного паллетизатора Процесс полностью автоматизирован и выглядит следующим образом : 1. Продукция поступает по входящему конвейеру. 2. Когда груз доходит до позиции захвата, датчик подает сигнал, и конвейер останавливается. 3. Захватная головка паллетайзера опускается, забирает груз и поднимается. 4. Колонна поворачивается, одновременно балка перемещается горизонтально, доставляя груз к поддону. 5. Система управления, ориентируясь на заранее запрограммированную схему, точно укладывает груз на поддон слой за слоем. 6. По мере формирования слоя захватное устройство поднимается выше. 7. После завершения паллеты она автоматически отгружается на выходной конвейер. Преимущества использования колонных паллетайзеров Популярность этого типа оборудования обусловлена рядом неоспоримых достоинств: Компактность:Это самый компактный тип паллетайзеров. Он занимает минимальную площадь в цехе, что критично для производств с ограниченным пространством . Высокая точность и стабильность: Благодаря жесткой конструкции колонны и современным приводам обеспечивается идеальная геометрия укладки. Отсутствие износа направляющих (как в пантографных системах) гарантирует вертикальность пакета на протяжении всего срока службы . Гибкость и адаптивность: Оборудование может работать с самыми разными типами грузов: от бумажных и полипропиленовых мешков до картонных коробок, бочек и даже стеклянной тары . Смена формата продукции происходит быстро, часто в автоматическом режиме . Энергоэффективность и низкие эксплуатационные расходы:Использование серводвигателей и оптимизированных кинематических схем снижает потребление энергии. Простота конструкции (отсутствие цепей, большое количество ремней) упрощает и удешевляет обслуживание . Высокая производительность: Современные модели способны укладывать до 500-600 мешков или до 200 циклов в час (в зависимости от веса и типа груза), обслуживая несколько линий розлива или упаковки одновременно . Экономичные и практичные паллетизаторы, устанавливаемые на колоннах, находят широкое применение. Колонные паллетайзеры нашли широкое применение в различных отраслях промышленности: Пищевая промышленность: Укладка мешков с мукой, сахаром, крупой, комбикормом, а также упаковок с напитками . Химическая промышленность: Паллетирование мешков с минеральными удобрениями, пластиком, сыпучими химикатами . Производство стройматериалов: Укладка мешков с цементом, гипсом, сухими смесями. Логистические центры: Обработка коробов и контейнеров различного размера . Стекольная промышленность: Специализированные модели для укладки узкогорлой и широкогорлой стеклотары . Заключение: Инвестирование в создание и строительство линии по паллетированию, оснащенной колонным паллетизатором, является стратегическим бизнес-решением. Инвестиции в линию паллетирования с колонным паллетайзером — это стратегическое решение для бизнеса. Это позволяет не только сократить долю ручного труда и снизить травматизм, но и значительно повысить скорость обработки грузов, улучшить качество укладки и оптимизировать складское пространство. Благодаря своей надежности, точности и гибкости колонные паллетайзеры остаются оптимальным выбором для предприятий, стремящихся к повышению эффективности производственных процессов и готовых к модернизации своих мощностей .

Подробнее

Новости

Промышленные системы дозирования материалов: экспорт в виде полного комплекта деталей, преимущества и ключевые аспекты для органических и сложных удобрений

**Заголовок:** Промышленные системы дозирования материалов: экспорт в виде полного комплекта деталей, преимущества и ключевые аспекты для органических и сложных удобрений **Подзаголовок:** Полное руководство по экспорту систем дозирования компонентов в разобранном виде (SKD/CKD): стратегии, выгоды и критически важные нюансы для выхода на международный рынок **Введение** В условиях глобализации промышленного производства и растущего спроса на современные агротехнологии, экспорт оборудования для изготовления удобрений становится стратегическим направлением для производителей. Особый интерес представляет поставка **промышленных систем дозирования материалов** – высокоточных комплексов, отвечающих за автоматическое взвешивание и смешивание сырья. Все чаще такие поставки осуществляются в форме **экспорта полнокомплектных систем в разобранном виде (CKD/SKD)**. Это особенно актуально для **систем дозирования органических удобрений** и **систем дозирования сложных (комплексных) удобрений**, которые востребованы в сельском хозяйстве по всему миру. В данной статье мы детально разберем, как организовать успешный **экспорт систем дозирования в виде деталей**, каковы его ключевые преимущества и на что необходимо обратить пристальное внимание. **Что подразумевает экспорт систем дозирования в виде деталей (CKD/SKD)?** Концепция CKD (Completely Knocked Down – полностью разобранный) или SKD (Semi Knocked Down – частично разобранный) предполагает отгрузку всего оборудования не в виде готового к работе моноблока, а в виде набора отдельных компонентов, узлов и деталей. В случае **промышленной системы дозирования** это означает раздельную упаковку и отгрузку бункеров, ленточных или шнековых питателей, высокоточных весовых дозаторов (тензометрических датчиков), систем управления (шкафов с ПЛК и HMI-панелями), рамы-основания, крепежа, электрокабелей и трубопроводов. На месте назначения система собирается и вводится в эксплуатацию силами принимающей стороны или выездными специалистами поставщика. **Ключевые преимущества экспорта систем дозирования в разобранном виде** 1. **Значительное снижение логистических затрат и оптимизация перевозки.** Это главное преимущество. Готовая система дозирования – это часто крупногабаритная конструкция, занимающая много места в контейнере или трюме судна. Поставка **в виде набора деталей для системы дозирования** позволяет максимально плотно упаковать компоненты, используя весь доступный объем, что резко сокращает стоимость морского или авиационного фрахта. Это делает конечную цену оборудования более конкурентоспособной для зарубежного покупателя. 2. **Снижение таможенных пошлин и упрощение таможенного оформления.** Во многих странах таможенные ставки на готовое промышленное оборудование могут существенно отличаться (часто быть выше) от ставок на комплектующие и детали. **Экспорт систем дозирования в CKD-формате** может легально минимизировать таможенные платежи импортера, что является весомым аргументом в коммерческом предложении. Кроме того, оформление комплектующих часто проходит быстрее и с меньшим количеством проверок. 3. **Гибкость и адаптация под местные условия.** Сборка системы на месте позволяет вносить небольшие коррективы в процессе монтажа, учитывая особенности производственного цеха заказчика (высоту потолков, расположение коммуникаций). Это особенно важно для сложных проектов интеграции. 4. **Развитие локальных компетенций и упрощение сервиса.** Привлечение местных монтажных бригад (под руководством опытного инженера-супервайзера) способствует передаче базовых технических знаний. В дальнейшем это упрощает поиск кадров для базового обслуживания **системы дозирования органических удобрений** или **системы дозирования сложных удобрений**, снижая зависимость от постоянного присутствия зарубежных специалистов. **Критически важные аспекты и меры предосторожности** Несмотря на очевидные выгоды, **экспорт промышленных систем дозирования материалов в разобранном виде** сопряжен с рядом рисков, которые необходимо нивелировать: 1. **Детальная техническая документация и маркировка.** Это основа успеха. Каждая деталь, каждый узел, каждый кабель и каждый болт должны иметь четкую, понятную и стойкую маркировку, соответствующую подробным сборочным чертежам, 3D-моделям и пошаговым инструкциям. Документация должна быть переведена на язык страны-импортера (как минимум, на английский). Отсутствие ясности в этом вопросе приведет к ошибкам в сборке, поломкам и долгим простоям. 2. **Подготовка и контроль качества на месте сборки.** Поставщик должен либо настоять на отправке своего квалифицированного инженера для надзора за сборкой и пуско-наладкой, либо провести обязательное обучение инженеров заказчика на своей территории. Качество сборки напрямую влияет на точность дозирования, надежность и срок службы всего комплекса. 3. **Соблюдение местных стандартов и сертификация.** До начала отгрузки необходимо тщательно изучить и выполнить все требования страны-импортера: стандарты электробезопасности (например, CE, местные аналоги), экологические нормы, правила эксплуатации оборудования. Компоненты системы (электрошкафы, двигатели) должны им соответствовать. Это касается как **систем для органических**, так и для **минеральных удобрений**, где могут быть дополнительные требования к взрывозащите (ATEX). 4. **Логистика и упаковка.** Компоненты должны быть упакованы с учетом длительной транспортировки, возможной высокой влажности, перепадов температур. Особенно это важно для высокоточных датчиков и электронных компонентов систем управления. Необходимо предусмотреть страховку груза. 5. **Организация послепродажного обслуживания и поставки запчастей.** Четко определите каналы поставки запасных частей. Даже при CKD-поставке у заказчика должен быть доступ к ключевым расходным материалам и быстроизнашивающимся деталям (например, шестерни питателей, уплотнения). Рекомендуется создать на стороне импортера минимальный гарантийный склад. **Заключение** Экспорт **промышленных систем дозирования материалов**, включая специализированные **системы дозирования органических удобрений** и **системы дозирования сложных удобрений**, в форме полного набора деталей (CKD/SKD) – это стратегически верный и экономически эффективный путь выхода на международный рынок. Он позволяет предложить зарубежным клиентам современные технологии по конкурентной цене, минимизируя логистические и таможенные барьеры. Однако успех такого предприятия целиком зависит от скрупулезной подготовки: безупречной технической документации, продуманной логистики, учета местных норм и организации грамотного сопровождения на этапе сборки и ввода в эксплуатацию. Для производителя, который способен обеспечить эти условия, **экспорт систем дозирования в разобранном виде** открывает двери к масштабированию бизнеса и укреплению позиций в глобальной индустрии агротехнологий и не только.

Подробнее

Новости

Система точного статического дозирования и взвешивания с четырьмя бункерами: революционный двигатель эффективности и стабильности в химической и органической удобрительной промышленности

Высокоточная статическая система дозирования с 4 бункерами: революционное решение для повышения эффективности и стабильности в химической и органической промышленности по производству удобрений Введение: Отраслевые проблемы и потребность в точном дозировании В химическом производстве и производстве органических удобрений точность пропорций сырья напрямую определяет качество продукции, эффективность производства и контроль затрат. Традиционные методы ручного или полуавтоматического дозирования часто страдают от высокой погрешности, плохой воспроизводимости и низкой эффективности, становясь узким местом, сдерживающим качественное развитие отрасли. В последние годы **система точного статического дозирования и взвешивания с четырьмя бункерами** благодаря своей превосходной точности, стабильности и уровню автоматизации вызывает революцию в производственных процессах в химической промышленности, производстве органических удобрений и других отраслях, предоставляя ключевую технологическую поддержку для повышения производственной эффективности и стабильности продукции. 1. Анализ ключевых технологий системы точного статического дозирования и взвешивания с четырьмя бункерами 1.1 Структура системы и принцип работы Система точного статического дозирования и взвешивания с четырьмя бункерами обычно состоит из четырех независимых весовых бункеров, высокоточных датчиков, устройств высокоскоростной подачи (таких как шнековые или вибрационные питатели), центральной системы управления и интерфейса человек-машина. Принцип работы заключается в следующем: сырье из каждого бункера-хранилища, согласно предустановленной рецептуре, подается в весовой бункер через независимое устройство подачи; **высокоточные весовые датчики** в режиме реального времени отслеживают изменение веса; система управления с помощью алгоритмов замкнутого цикла динамически регулирует скорость подачи, реализуя трехэтапное точное дозирование (“быстро-средне-медленно”) и, в конечном счете, достигая целевой точности пропорций. 1.2 Технологические преимущества Сверхвысокая точность: режим статического взвешивания позволяет избежать динамических погрешностей; в сочетании с высокоточными датчиками (класс точности от 0.02% НПВ) погрешность дозирования может контролироваться в пределах 0.1%. Высокая параллельная эффективность: четыре бункера могут работать одновременно, значительно сокращая время дозирования на партию и повышая общую производственную эффективность. Сильная адаптивность: учитывая коррозионные свойства химического сырья, гигроскопичность и склонность к слёживанию удобрений, система может быть выполнена в специальном исполнении: антикоррозийном, взрывозащищенном, пылезащищенном. Интеллектуальное управление: интеграция ПЛК и промышленных компьютеров, поддержка управления рецептурами, отслеживания данных, сигнализации об аномалиях и дистанционного мониторинга для реализации интеллектуального производства. 2. Применение и ценность в химической промышленности 2.1 Производство по точным технологическим процессам В таких областях тонкой химии, как производство красителей, красок, смол, бытовой химии, добавление микрокомпонентов напрямую влияет на цвет, вязкость и свойства продукта. Традиционными методами сложно обеспечить точное добавление микрокомпонентов, тогда как четырехбункерная система может одновременно обрабатывать основное сырье и различные добавки, пигменты, отвердители и т.д., обеспечивая высокую степень однородности свойств продукции от партии к партии и значительно снижая процент брака. 2.2 Повышение безопасности и экологичности В химическом производстве часто задействованы токсичные, легковоспламеняющиеся и взрывоопасные материалы. Полностью закрытая автоматизированная работа системы снижает контакт персонала с опасными материалами, уменьшая риски для безопасности. Кроме того, точное дозирование сокращает потери сырья и образование отходов, газов и шламов, что соответствует тенденциям “зеленого” производства. 2.3 Сравнение данных по производственной эффективности Согласно данным внедрения на одном из предприятий по производству красок среднего размера, после внедрения системы статического дозирования с четырьмя бункерами: – Эффективность дозирования увеличилась примерно на 40%, суточная производительность по партиям выросла с 15 до 21; – Норма потерь сырья снизилась на 2.3%, годовая экономия на затратах на сырье превысила 500 000 юаней; – Диапазон колебаний показателей качества продукции сократился на 60%, уровень рекламаций от клиентов снизился на 85%. 3. Ключевая роль в производстве органических удобрений 3.1 Точный баланс питательных веществ Производство органических удобрений требует точного смешивания органических носителей (таких как навоз, солома, грибной субстрат) с азотом, фосфором, калием и мезо-/микроэлементами в соответствии с агрономическими требованиями. Четырехбункерная система может одновременно точно дозировать органические материалы и различные неорганические питательные вещества, обеспечивая сбалансированный питательный состав удобрений, удовлетворяющий индивидуальные потребности различных культур и стадий роста, повышая эффективность удобрений и конкурентоспособность на рынке. 3.2 Решение проблем, связанных со свойствами материалов Органическое сырье часто имеет высокую влажность, вязкость, склонность к слёживанию. Система, благодаря вспомогательным решениям, таким как вибрация бункера, шнековое дробление, обеспечивает плавную подачу и точное дозирование, что трудно достижимо на традиционном оборудовании. 3.3 Содействие модернизации отрасли В контексте государственной политики по “сокращению объемов и повышению эффективности” использования химических удобрений и замещения их органическими, данная система помогает предприятиям-производителям удобрений осуществить переход от грубого смешивания к **производству по научным рецептурам**. Производимые высококачественные функциональные органические удобрения имеют значительно более высокую добавленную стоимость. Одно из предприятий по производству органических удобрений после внедрения системы успешно разработало серию специализированных удобрений для плодовых деревьев и овощей, что позволило установить надбавку к цене продукции в 20% и быстро увеличить долю рынка. 4. Ключевое влияние на повышение производственной эффективности и стабильности 4.1 Аспекты повышения эффективности – Временная эффективность: параллельный режим дозирования сокращает время ожидания, максимизирует коэффициент использования оборудования. – Эффективность управления: вызов рецептуры одним нажатием, упрощение рабочих процедур, снижение зависимости от квалифицированных операторов, сокращение затрат на рабочую силу. – Эффективность обслуживания: функции самодиагностики и предупреждения системы облегчают профилактическое обслуживание, сокращают незапланированные простои. 4.2 Механизмы обеспечения стабильности – Воспроизводимость рецептур: цифровые рецептуры исключают ошибки оператора, обеспечивая высокую однородность между партиями. – Управляемость процесса: мониторинг в реальном времени и обратная связь для корректировки, своевременное исправление отклонений. – Прослеживаемость данных: полная запись данных дозирования для каждой партии, предоставление основы для анализа качества и оптимизации технологического процесса, реализация бережливого производства. 5. Тенденции будущего развития и отраслевые перспективы С интеграцией технологий промышленного интернета, больших данных и искусственного интеллекта, система точного статического дозирования и взвешивания с четырьмя бункерами эволюционирует в направлении интеллектуализации, сетевой интеграции и гибкости. В будущем системы будут глубже интегрироваться в корпоративные системы ERP/MES, обеспечивая полную автоматическую координацию от заказа до производства; алгоритмы машинного обучения будут оптимизировать параметры дозирования для реализации адаптивного управления процессом; модульная конструкция позволит расширяться до шести, восьми бункеров для удовлетворения потребностей более сложных рецептур. Заключение: Ключевая инфраструктура для обеспечения качественного развития отрасли Система точного статического дозирования и взвешивания с четырьмя бункерами — это уже не просто измерительное устройство, а одна из ключевых инфраструктурных составляющих для перехода химической промышленности, производства органических удобрений и других отраслей к автоматизированному, интеллектуальному, точному производству. Благодаря революционно точному контролю, она обеспечивает качество продукции с самого начала, повышает производственную эффективность, снижает совокупные затраты и усиливает способность предприятий реагировать на рынок и их конкурентоспособность. По мере созревания и распространения соответствующих технологий эта система обязательно придаст мощный импульс модернизации многих процессов обрабатывающей промышленности, играя все более важную роль в стратегическом контексте “Сделано в Китае 2025”. Для предприятий химической промышленности и производителей органических удобрений инвестиции в такую передовую систему дозирования — это не только модернизация производственного оборудования, но и обновление культуры качества и управленческой философии, это разумный выбор на пути к качественному и устойчивому развитию.

Подробнее