Ведущее оборудование для упаковки в пленку

Все мы слышали про оборудование для упаковки в пленку. Часто в обсуждениях звучат громкие слова о высокой скорости, точности и экономии. Но, знаете, на практике все не так однозначно. Особенно, когда дело касается выбора конкретной модели. Как избежать переплаты за избыточные функции и найти действительно эффективное решение для своего производства? Попробую поделиться своими наблюдениями и опытом – не претендуя на абсолютную истину, конечно. Потому что индустрия постоянно меняется, и то, что работало вчера, может оказаться неактуальным сегодня.

Важность понимания специфики производства

Первая ошибка, которую допускают многие – попытка выбрать универсальное решение. Они думают, что одна модель оборудования для упаковки в пленку справится со всеми задачами. Это не так. Например, у нас был случай, когда клиенту понадобилась упаковка для очень мягких, деликатных изделий. Обычная пленка, даже с небольшим натяжением, оставляла в них вмятины. Мы долго искали решение, пока не нашли специальную пленку с мягкой основой и систему с регулируемым давлением. Иначе бы заказ пришлось отказать.

Поэтому, прежде чем рассматривать конкретные модели, нужно четко понимать, что вы упаковываете. Размер, вес, материал, чувствительность к давлению – все это критически важно. Не стоит полагаться только на технические характеристики, нужно видеть реальный результат на вашем продукте.

Типы упаковочного оборудования: преимущества и недостатки

На рынке представлено множество типов оборудования для упаковки в пленку: вертикальные, горизонтальные, автоматические, полуавтоматические… Каждый тип имеет свои плюсы и минусы. Вертикальные упаковщики, как правило, более компактны и подходят для небольших партий. Горизонтальные – для больших объемов и сложных форм. Автоматизированные – обеспечивают высокую производительность, но требуют значительных инвестиций и обслуживания. Полуавтоматические – компромисс между ценой и производительностью.

У нас в компании часто поступают запросы на интегрированные линии – комплексные решения, включающие в себя автоматические весовые упаковочные машины, дозирующие системы и паллетизаторы. Это, конечно, позволяет значительно оптимизировать производственный процесс, но требует тщательного планирования и интеграции. Один из последних проектов был связан с автоматизацией упаковки кондитерской продукции. В результате удалось сократить время упаковки на 40% и минимизировать риск повреждения товара.

Весовые упаковочные машины: точность и надежность

В частности, автоматические весовые упаковочные машины требуют особого внимания. Точность взвешивания – это критически важный фактор, влияющий на стоимость продукции и соответствие нормативным требованиям. Не стоит экономить на датчиках и контроллерах. Мы работаем с несколькими производителями, и каждый из них имеет свои преимущества. Например, некоторые модели отличаются высокой устойчивостью к вибрациям, другие – более точной калибровкой.

Иногда возникают проблемы с усадкой пленки. Это, кстати, частая проблема. Особенно когда речь идет о продуктах с неровными формами или с большим количеством воздуха. Приходится подбирать оптимальный тип пленки и регулировать параметры упаковки.

Обслуживание и ремонт: не забываем об этом

Не менее важно учитывать стоимость обслуживания и ремонта оборудования для упаковки в пленку. Некоторые производители предлагают комплексные сервисные программы, которые включают в себя регулярные проверки, техническое обслуживание и оперативное устранение неполадок. Это может значительно снизить затраты на эксплуатацию оборудования в долгосрочной перспективе.

В нашей компании мы стараемся не просто продавать оборудование, но и предоставлять полный спектр услуг – от консультаций по выбору до послепродажного обслуживания. Это позволяет нам выстраивать долгосрочные отношения с клиентами и помогать им решать любые возникающие проблемы. Вспомню один случай – у клиента сломался датчик веса, и это привело к остановке всей производственной линии. Мы оперативно отправили специалиста на место, и проблему решили в течение нескольких часов. Это позволило избежать серьезных убытков.

Примеры успешных и неудачных проектов

Мы сталкивались с разными ситуациями. Были проекты, когда выбор оборудования оказался удачным, и клиент получил желаемый результат. Бывали и неудачи, когда, к сожалению, пришлось начинать все сначала. Например, однажды мы рекомендовали клиенту модель упаковочного оборудования, которая оказалась слишком сложной в настройке и обслуживании. В итоге, клиент столкнулся с постоянными поломками и низкой производительностью. Это был болезненный опыт, который научил нас еще более тщательно подходить к выбору оборудования для каждого конкретного случая.

Помню, как один клиент очень долго не мог найти решение для упаковки сырых овощей. Пленка постоянно рвалась, а продукт портился. Пришлось экспериментировать с разными типами пленки, системой охлаждения и режимами натяжения. В итоге мы нашли оптимальный вариант – специальную пленку с антибактериальным покрытием и систему с регулируемым давлением. Это позволило решить проблему и обеспечить сохранность продукта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

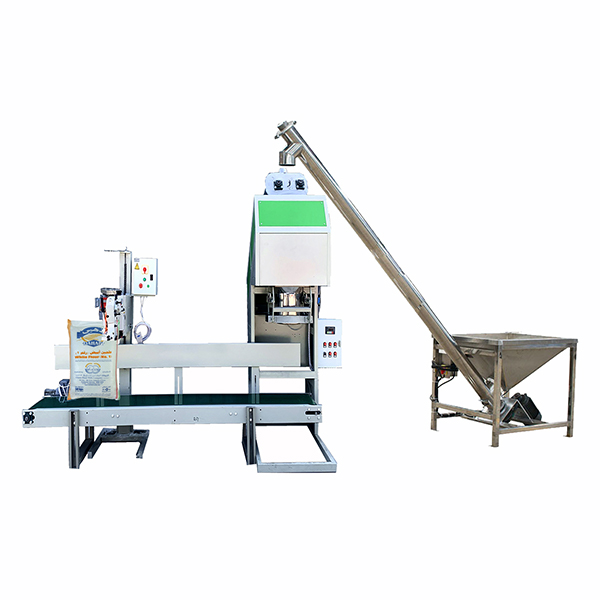

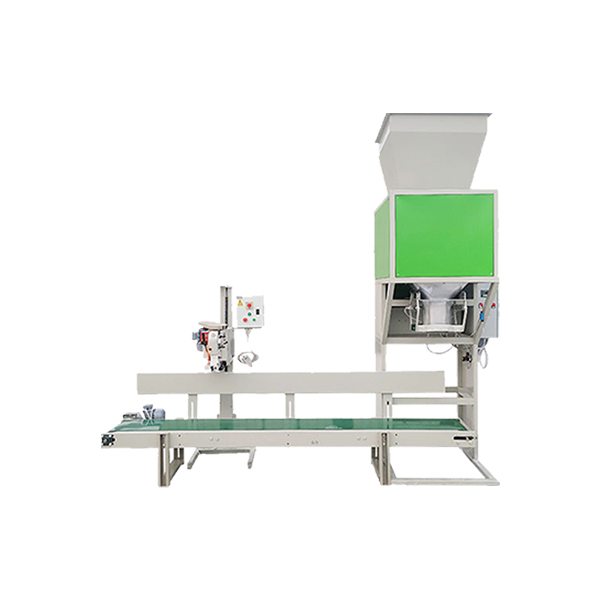

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

Робот-паллетировщик YH-MDR

Робот-паллетировщик YH-MDR -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50 -

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений -

Простая линия по производству гранул корма

Простая линия по производству гранул корма -

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG

Связанный поиск

Связанный поиск- Горизонтальные подушечные упаковочные машины HPCWM

- Отличная вакуумная упаковочная машина

- Купить Упаковочная машина для продуктов питания

- Автоматическая упаковочная машина для термоусадочной пленки

- Поставщики Упаковочная машина для стерилизации

- Знаменитые заводы по производству удобрений

- Ведущее вакуумное упаковочное оборудование

- Системы производства удобрений в Китае

- Заводы по производству органических удобрений в Китае

- Оптовые линии паллетирования