Ведущее производство гранулированных удобрений

На рынке минеральных удобрений сейчас много шумихи вокруг производства гранулированных продуктов. Часто встречается мнение, что просто нужно взять сырье, измельчить и гранулировать. Но это, конечно, сильно упрощает задачу. Понимаете, опыт показывает, что 'ведущее' производство – это не просто наличие оборудования, это целая система, где каждый этап влияет на конечный результат – качество гранул, их стабильность, а главное – эффективность удобрения в полевых условиях. Я бы сказал, что большинство предприятий застревают именно на этапах подготовки сырья и оптимизации процесса гранулирования, а не на финальном контроле качества и адаптировании рецептуры под конкретные почвенные условия.

Сырье: фундамент качественного продукта

Первое, с чего нужно начинать – это, безусловно, сырье. Качество исходных компонентов – это прямая зависимость от качества готового продукта. И это не только чистая химическая формула. Степень измельчения, размер частиц, содержание примесей – всё это играет роль. Встречаются ситуации, когда даже небольшое отклонение от нормы в составе сырья приводит к проблемам на этапе гранулирования: неравномерному распределению компонентов, образованию комков, снижению прочности гранул. Например, мы однажды работали с поставщиком калия, который предоставлял продукт с большим количеством мелкой пыли. Это привело к серьезным затруднениям в процессе гранулирования и, в итоге, к необходимости дополнительной очистки, что, конечно, увеличивало себестоимость.

Мы, в ООО Компания Чжэнчжоу Юйхэн, уделяем особое внимание анализу сырья. Нам важно знать не только основные показатели, но и микроэлементный состав, а также наличие возможных ингибиторов гранулирования. Для этого мы используем как стандартные лабораторные методы, так и собственные разработки. И это инвестиция, которая себя окупает многократно. Потому что, в конечном итоге, это позволяет нам производить удобрения с предсказуемыми свойствами и гарантированным эффектом.

Процесс гранулирования: баланс технологических параметров

Дальше идет сам процесс гранулирования. Здесь тоже много нюансов. Выбор технологии – экструзионная, мокрая, сухая – зависит от типа сырья и желаемых характеристик гранул. Экструзия, например, позволяет получать гранулы с высокой плотностью и хорошей прочностью. Но требует более сложного оборудования и более тщательного контроля температуры и давления. Мокрый способ, наоборот, проще в реализации, но гранулы получаются менее прочными и более подвержены разрушению при хранении. Ведущее производство гранулированных удобрений, как правило, стремится к оптимальному балансу между этими параметрами.

Важный момент – это процесс увлажнения сырья. Недостаток влаги приводит к образованию пыли и затрудняет гранулирование. Избыток влаги, напротив, может вызвать слипание гранул и снижение их прочности. Нужно точно знать оптимальное содержание влаги для каждого типа сырья. Мы в ООО Компания Чжэнчжоу Юйхэн используем автоматизированные системы дозирования влаги, которые позволяют поддерживать оптимальный уровень влажности в процессе гранулирования. Это позволяет нам получать гранулы с равномерной структурой и высокой прочностью. И, как следствие, меньше проблем с транспортировкой и хранением.

Особенно сложно бывает с удобрениями на основе фосфатов. Они имеют тенденцию к образованию сильных связей при нагревании, что затрудняет формирование гранул. Здесь требуется специальное оборудование и тщательный контроль технологических параметров. Мы в прошлом пытались использовать стандартные грануляторы для фосфорных удобрений, но результат был не очень. Гранулы получались хрупкими и легко рассыпались. Пришлось инвестировать в специализированное оборудование, разработанное именно для работы с фосфатами. И это было правильное решение.

Контроль качества: гарантия эффективности

И, наконец, самый важный этап – это контроль качества готовой продукции. Нужно проверять не только размер и форму гранул, но и их химический состав, влажность, прочность и содержание активных веществ. Для этого используются различные методы анализа: рентгенофлуоресцентный анализ, лазерный сканирующий рентгеновский анализ, термогравиметрический анализ. Иногда приходится прибегать к специализированным испытаниям, которые позволяют оценить эффективность удобрения в полевых условиях. Например, мы проводили полевые испытания одного из наших новых продуктов на различных типах почв. Результаты показали, что удобрение не только повышает урожайность, но и улучшает качество плодов.

Мы используем современную систему контроля качества, которая охватывает все этапы производства – от анализа сырья до отгрузки готовой продукции. И это позволяет нам гарантировать нашим клиентам высокое качество и эффективность наших удобрений. Также, важно понимать, что контроль качества должен быть не только лабораторным, но и визуальным. Нужно уметь быстро выявлять отклонения от нормы по внешнему виду гранул – цвет, размер, наличие трещин и сколов. Это требует от операторов грануляционного оборудования высокой квалификации и опыта.

Сложности и ошибки: что нужно избегать

В процессе производства ведущих производителей гранулированных удобрений неизбежно возникают различные сложности и ошибки. Например, часто встречаются проблемы с образованием пыли на этапах измельчения и гранулирования. Пыль не только затрудняет работу оборудования, но и представляет опасность для здоровья персонала. Для борьбы с пылью используются различные методы: установка пылеулавливающих систем, использование увлажнителей, специальные покрытия на оборудовании. Нужно понимать, что это постоянная борьба, требующая внимания и усилий.

Другая распространенная проблема – это образование комков при транспортировке и хранении гранул. Это может быть вызвано различными факторами: высокой влажностью, неправильной упаковкой, несоблюдением правил хранения. Для предотвращения образования комков необходимо использовать герметичную упаковку, хранить гранулы в сухом и прохладном месте, соблюдать правила транспортировки. И, конечно, важно правильно подобрать размер и форму гранул, чтобы они не слипались при хранении.

И еще один момент, который часто упускают из виду – это обслуживание и ремонт оборудования. Регулярное обслуживание и своевременный ремонт оборудования – это залог бесперебойной работы производства и обеспечения высокого качества продукции. Не стоит экономить на обслуживании оборудования, потому что это может привести к серьезным поломкам и простоям, которые, в свою очередь, повлияют на рентабельность производства. ООО Компания Чжэнчжоу Юйхэн активно сотрудничает с ведущими производителями оборудования, что позволяет нам оперативно решать любые технические проблемы.

В заключение, хочется сказать, что производство качественных гранулированных удобрений – это сложный и многогранный процесс, требующий знаний, опыта и постоянного совершенствования. Нельзя просто взять и сделать. Нужно учитывать множество факторов – от качества сырья до состояния оборудования. И только при комплексном подходе можно добиться успеха на этом рынке. И, конечно, нужно всегда быть открытым к новым технологиям и инновациям. Иначе, останешься позади.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Машина для упаковки гранул с одним ковшом YH-B50

Машина для упаковки гранул с одним ковшом YH-B50 -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K -

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50 -

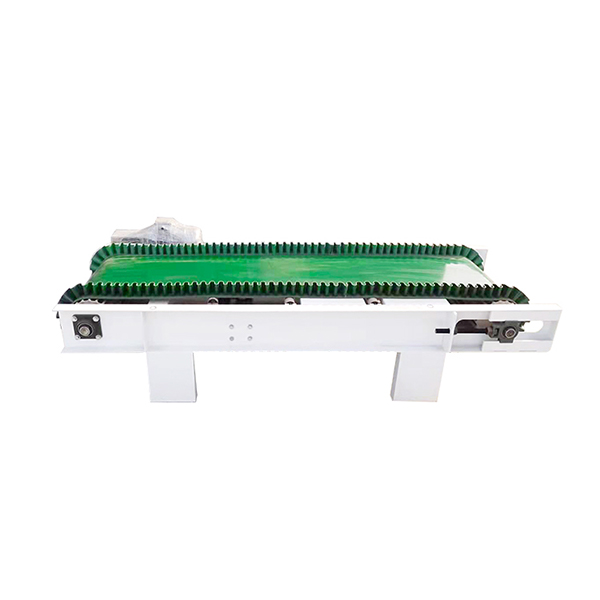

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

Векторная шкала YH-SL

Векторная шкала YH-SL -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL

Связанный поиск

Связанный поиск- Оптовые производственные линии

- Цены на упаковочные весы

- Основные покупатели автоматических паллетайзеров

- Оптовое производство удобрений для растений

- Покупка оборудования для производства удобрений из навоза

- фосфор удобрение производство

- Купить штабелер

- Паллетайзеры для мешков

- Высокое качество электрическая упаковочная машина

- Высококачественная упаковочная машина для подушек