Ведущие паллетайзеры

Сразу скажу – рынок автоматических систем паллетирования сейчас кипит. И часто встречаются громкие заявления, обещания невероятной производительности и простоты внедрения. Но на практике все оказывается не всегда так. Не существует универсального решения, и выбор паллетайзера – это задача, требующая взвешенного подхода и понимания реальных потребностей вашего производства. Попробую поделиться своими наблюдениями и опытом, основанным на работе с разными системами, и, конечно, на ошибках, которые допускались (и до сих пор допускаются) многими.

Что на самом деле значит 'ведущий паллетайзер'?

Когда говорят о 'ведущих' паллетайзерах, обычно имеют в виду производительность, надежность и функциональность. Но для кого-то 'ведущий' – это система с минимальными затратами на обслуживание, а для другого – с максимальной гибкостью в работе с разными размерами и типами коробок. И вот тут начинаются сложности. Производительность – это хорошо, но если система ломается раз в неделю и требует постоянного вмешательства сервисных инженеров, то все выигрыши в скорости теряются. Иначе говоря, цена владения, а не только первоначальная стоимость, должна быть в фокусе внимания.

Вспомню один проект, который мы реализовали для небольшого производителя пищевых продуктов. Они выбрали паллетайзер, основываясь только на заявленной производительности. В итоге, через пару месяцев система начала давать сбои при работе с коробками нестандартного размера, что приводило к простою и убыткам. Позже выяснилось, что производитель не учёл возможность работы с разными размерами и конфигурациями, и этот аспект критически важен для многих предприятий.

Гибкость и адаптивность – ключ к успеху

Одной из главных характеристик паллетайзера, на мой взгляд, является его гибкость. Возможность оперативно перенастраивать систему под разные типы продукции, коробки, паллеты – это то, что обеспечивает долгосрочную экономическую эффективность. Многие производители изначально ориентируются на один конкретный продукт и размер коробки, но бизнес-среда постоянно меняется, и гибкость становится критически важным фактором.

Например, сейчас растет спрос на паллетирование в нестандартные паллеты (например, переработанные). Не все паллетайзеры способны эффективно работать с такими паллетами, и это может стать серьезным ограничивающим фактором в будущем. И вот тут уже важна не только производительность, но и способность адаптироваться к новым условиям.

Разные типы паллетайзеров: что выбрать?

Существует множество типов паллетайзеров: горизонтальные, вертикальные, роторные, с конвейерной подачей и без. Выбор зависит от многих факторов, включая тип продукции, объем производства, доступное пространство и бюджет. Нельзя однозначно сказать, какой тип паллетайзера лучший – он должен подходить именно вам.

Например, для производства крупногабаритных товаров часто выбирают паллетайзеры с конвейерной подачей, а для небольших товаров – вертикальные или роторные. Вертикальные системы особенно эффективны, когда нужно минимизировать занимаемую площадь. Но они требуют более тщательной подготовки продукции и могут быть менее гибкими в плане размеров коробок.

Роторные паллетайзеры: скорость и эффективность

Роторные паллетайзеры, как правило, отличаются высокой скоростью и производительностью. Они идеально подходят для производства товаров с относительно однородными размерами и формой. Но для нестандартных размеров и частого изменения конфигурации могут быть менее подходящими.

При одном из проектов мы столкнулись с проблемой низкой точности при паллетировании крупногабаритной продукции на роторном паллетайзере. Это приводило к перекосу паллет и необходимости ручной корректировки. В итоге, мы решили использовать более гибкую систему с конвейерной подачей, что позволило решить эту проблему.

Сервисное обслуживание и поддержка: не забываем про это

Помимо стоимости самого паллетайзера, важно учитывать стоимость его обслуживания и поддержки. Наличие квалифицированной сервисной службы, доступность запчастей и возможность оперативного решения проблем – это критически важные факторы, влияющие на рентабельность инвестиций.

Некоторые производители паллетайзеров предлагают комплексные сервисные контракты, которые включают в себя регулярное техническое обслуживание, оперативный выезд сервисного инженера и запасные части. Это может быть более выгодным решением, чем самостоятельное обслуживание и поиск запчастей. Обязательно уточняйте условия сервисного обслуживания и наличие запчастей при выборе поставщика.

Ошибки при выборе паллетайзера

Наиболее распространенные ошибки при выборе паллетайзера – это: недооценка важности гибкости, неверный расчет необходимой производительности, недостаточное внимание к условиям эксплуатации и неадекватная оценка стоимости обслуживания. Иногда, в погоне за низкой ценой, можно купить систему, которая в итоге окажется нерентабельной из-за ее низкой надежности и высокой стоимости обслуживания.

Например, мы однажды столкнулись с клиентом, который выбрал самый дешевый паллетайзер на рынке, не учитывая особенности его производства. В итоге, система начала давать сбои уже через несколько месяцев, что привело к серьезным убыткам. Клиент пожалел, что не обратил внимания на качество и надежность оборудования.

Заключение

Выбор паллетайзера – это не просто покупка оборудования, это инвестиция в будущее вашего производства. Не стоит экономить на качестве и гибкости. Тщательно анализируйте свои потребности, учитывайте все факторы и не бойтесь задавать вопросы поставщикам. Помните, что правильный выбор паллетайзера – это залог высокой производительности, надежности и экономической эффективности вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50 -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

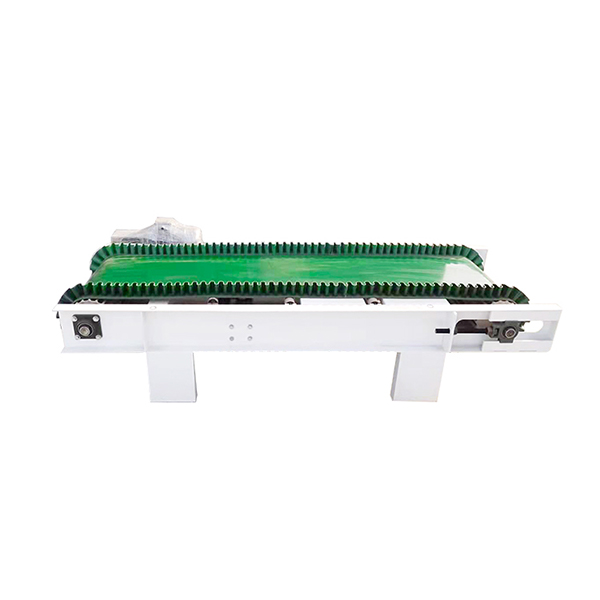

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

Бетонный завод

Бетонный завод -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Связанный поиск

Связанный поиск- Дешевые Автоматическая термоусадочная упаковочная машина

- Поставщики производства сложных удобрений

- вакуум упаковочная машина

- Дешевые упаковочные машины бренды

- Заводы по производству сложных удобрений

- Дешевые линии паллетирования

- Производители удобрений для растений

- Ведущие покупатели машин для упаковки сыпучих продуктов

- OEM жидкие удобрения оборудование

- Оптовая оптовая машина для упаковки продуктов питания