Ведущие системы дозирования

Пожалуй, самое распространенное заблуждение в сфере автоматизированной упаковки – это убеждение, что существует одно идеальное система дозирования для всех случаев. На самом деле, задача гораздо сложнее, чем просто выбрать 'лучшую' модель. Важнее понять специфику продукта, требования к точности, скорости и, конечно, бюджет. В этой статье я хотел бы поделиться своим опытом, основанным на работе с различными дозирующими системами, и обсудить некоторые подводные камни, которые часто упускаются из виду.

От простого к сложному: выбор типа дозирования

Начнем с основ. Существует множество способов дозирования: весовое, объемное, по времени, по скорости потока и т.д. Выбор зависит, в первую очередь, от физических свойств материала. Если мы говорим о порошкообразных продуктах, например, химических реагентах или пищевых добавках, то весовое дозирование часто является наиболее точным вариантом, хотя и не самым быстрым. В то время как для жидкостей, особенно если речь идет о продуктах с высокой вязкостью, могут быть более эффективными дозирующие системы, основанные на расходе или капиллярном эффекте. Например, при работе с красками или лаками мы часто сталкиваемся с необходимостью учитывать не только объем, но и вязкость, чтобы избежать перекосов в концентрации.

Мы несколько лет работаем с различными конфигурациями, от простых весовых дозаторов до сложных систем, включающих в себя несколько этапов дозирования и смешивания. Самые сложные проекты обычно связаны с фармацевтикой или химической промышленностью, где требуется максимальная точность и воспроизводимость.

Весовое дозирование: точность, которая стоит своих денег

Весовые системы дозирования – это, безусловно, золотой стандарт точности. Они основаны на взвешивании определенного количества материала и, соответственно, на дозировании именно этого веса. В нашем случае, для дозирования порошков, особенно дорогостоящих, мы часто используем весовые дозаторы с высокой точностью – до 0.1 г или даже меньше. Они, конечно, дороже, чем объемные аналоги, но экономия на материале и снижение количества отходов часто окупают инвестиции.

На практике, одним из главных вызовов при использовании весовых систем является обеспечение стабильности и повторяемости процесса. На вес материала влияют множество факторов – влажность, температура, колебания плотности. Поэтому необходимо тщательно контролировать эти параметры и использовать системы с автоматической компенсацией. Мы, например, часто сталкиваемся с проблемой 'взвешивания в движении' – когда материал, попадая в весовую чашу, подвергается воздействию вибраций от конвейера или другого оборудования. Это может привести к значительным отклонениям в точности.

Несколько лет назад мы столкнулись с проблемой высокой вероятности 'застревания' порошка в дозирующем механизме при использовании недорогой весовой дозировочной системы. Пришлось пересмотреть конструкцию и выбрать более надежный вариант, что, к сожалению, увеличило стоимость проекта.

Объемное дозирование: скорость и простота в приоритете

Если приоритетом является скорость и простота, то объемное дозирование – хороший выбор. Оно гораздо быстрее, чем весовое, и требует меньше обслуживания. Однако, точность объемных дозирующих систем, как правило, ниже. Мы используем их чаще всего для дозирования жидкостей, когда небольшие отклонения в объеме не критичны. Например, при дозировании растворителей или добавок в лакокрасочные материалы. Здесь важна скорость и возможность автоматической регулировки подачи.

При использовании объемных дозаторов важно правильно подобрать геометрию дозирующего устройства и учитывать вязкость материала. Для вязких жидкостей необходимо использовать дозаторы с повышенным коэффициентом трения и специальной конструкцией, предотвращающей образование заторов.

Автоматизация и контроль: ключевые факторы успеха

Вне зависимости от типа дозирования, автоматизация и контроль – это ключевые факторы успеха. Современные дозирующие системы часто оснащаются датчиками, которые позволяют отслеживать процесс дозирования, выявлять отклонения и автоматически корректировать параметры. Например, можно использовать датчики уровня для контроля уровня материала в бункере, датчики веса для контроля количества дозированного материала, и датчики расхода для контроля скорости подачи жидкости. Эти данные можно передавать в систему управления производством, что позволяет оптимизировать процесс и повысить эффективность.

Один из самых интересных трендов в автоматизации дозирования – это использование машинного зрения для контроля качества. Система машинного зрения может анализировать внешний вид продукта, выявлять дефекты и автоматически отбраковывать некачественные партии. Это особенно актуально для производства продуктов питания и фармацевтики, где качество и безопасность являются первостепенными.

ООО Компания Чжэнчжоу Юйхэн и современное дозирование

ООО Компания Чжэнчжоу Юйхэн активно внедряет современные решения в области дозирующих систем. Мы постоянно работаем над разработкой новых моделей дозаторов, которые отличаются высокой точностью, надежностью и простотой в эксплуатации. Наш опыт позволяет предлагать индивидуальные решения, адаптированные под конкретные нужды заказчика. Наш ассортимент включает в себя как стандартные модели дозаторов, так и кастомизированные решения, разработанные с учетом специфических требований производства. Мы можем предложить решения для самых разных отраслей, от пищевой промышленности до химической.

Сайт компании:

Недавний проект: дозирование сыпучего материала для пищевой промышленности

Мы недавно реализовали проект по автоматизированному дозированию сыпучего материала для производства комбикорма. Была выбрана весовая дозировочная система с высокой точностью и автоматической компенсацией колебаний плотности. Система была интегрирована с существующей системой управления производством, что позволило оптимизировать процесс и повысить эффективность. В результате, удалось снизить количество отходов на 15% и повысить качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Машина для упаковки гранул в тонные мешки YH-1000G

Машина для упаковки гранул в тонные мешки YH-1000G -

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG -

Бетонный завод

Бетонный завод -

Машина для упаковки гранул YH-ZD10

Машина для упаковки гранул YH-ZD10 -

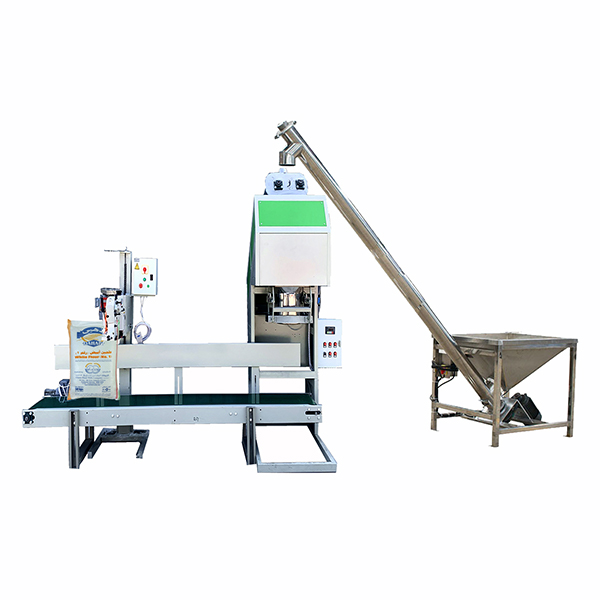

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Машина для упаковки портов клапанов импеллера YH-YL

Машина для упаковки портов клапанов импеллера YH-YL -

Машина для упаковки песка YH-PD50

Машина для упаковки песка YH-PD50 -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Простая линия по производству гранул корма

Простая линия по производству гранул корма -

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR

Связанный поиск

Связанный поиск- Производители дуплексных высокоуровневых паллетайзеров

- Высококачественная переработка минеральных удобрений

- Цена полуавтоматической упаковочной машины

- Поставщики упаковочных машин для сыпучих продуктов

- Дешевый робот-паллетоукладчик

- Купить робот для паллетирования

- Превосходная обработка минеральных удобрений

- Отличный бренд упаковочной машины

- OEM портальный паллетайзер

- Высококачественная вертикальная машина для упаковки сыпучих продуктов