Высококачественная линия по производству удобрений

Все часто говорят о 'высококачественной линии по производству удобрений', как о волшебной таблетке. Но на деле это гораздо сложнее, чем просто собрать несколько машин. Гораздо важнее – понять, что конкретно нужно, и грамотно спроектировать процесс, учитывая множество факторов. Иначе, даже самые дорогие компоненты не дадут ожидаемого результата. Я долгое время работал в этой сфере, и могу сказать, что идеальной системы не существует – всегда есть компромиссы, и ключ к успеху – в умении их находить.

Первый шаг: Понимание потребностей рынка и состава удобрений

Начав говорить о линии по производству удобрений, нужно сразу понять, какие удобрения мы собираемся производить. Это азотные, фосфорные, калийные, комплексные, микроудобрения... У каждого вида своя технология, свои требования к оборудованию и, конечно, свои источники сырья. Например, производство аммиачной селитры – это одно, а гранулированного суперфосфата – совсем другое. И тут уже начинается выбор технологического маршрута и подбор оборудования. Часто клиенты зацикливаются на самых современных технологиях, забывая о простоте и надежности. Мы однажды проектировали линию для производства калийных удобрений, и первоначально клиент настаивал на самых передовых автоматизированных системах. В итоге, пришлось вернуться к более классическому, но проверенному временем решению. Оно, хоть и требовало больше ручной работы, оказалось значительно более экономичным и надежным в долгосрочной перспективе. Нужно учитывать не только начальные инвестиции, но и операционные расходы, обслуживание и ремонт.

Анализ сырья и его влияние на качество готовой продукции

Качество конечного продукта – напрямую зависит от качества используемого сырья. Это, конечно, очевидно, но часто это недооценивают. Особенно это касается высококачественной линии по производству удобрений, где требуется точный контроль за составом. Некачественное сырье может привести к нестабильности процесса, снижению выхода продукции и, конечно, к ухудшению качества готового удобрения. Важно не просто купить сырье, а установить долгосрочные партнерские отношения с поставщиками, которые гарантируют стабильно высокое качество и соответствие спецификациям. В противном случае, даже самое дорогое оборудование будет бесполезно.

Роль автоматизации и контроля качества

Автоматизация – это не самоцель, а инструмент для повышения эффективности и снижения человеческого фактора. Конечно, автоматизированная линия по производству удобрений позволяет значительно сократить трудозатраты и повысить точность дозирования. Но важно правильно выбрать систему автоматизации, которая будет соответствовать специфике производства и требованиям к качеству. Не стоит гнаться за самыми сложными и дорогими системами, если они не оправдывают себя. Контроль качества должен быть на всех этапах производства – от входного контроля сырья до выходного контроля готовой продукции. Современные системы контроля качества позволяют отслеживать все параметры процесса и оперативно выявлять отклонения от нормы. Мы часто используем спектральный анализ для контроля состава удобрений, что позволяет выявлять даже незначительные отклонения.

Технологические особенности и типичные проблемы

Каждая линия по производству удобрений имеет свои технологические особенности и типичные проблемы. Например, в производстве гранулированных удобрений часто возникают проблемы с равномерностью гранул, их прочностью и размером. Это может привести к трудностям при хранении и транспортировке. Решение – правильный выбор гранулятора и оптимизация параметров процесса гранулирования. Еще одна распространенная проблема – образование пыли и абразивного износа оборудования. Это особенно актуально при производстве порошкообразных удобрений. Для решения этой проблемы необходимо использовать пылеулавливающее оборудование и выбирать материалы, устойчивые к абразивному износу. В наши дни часто используем модели с ременной и винтовой системой передачи, снижает потери материала и улучшает качество продукции.

Оптимизация энергопотребления и снижение воздействия на окружающую среду

Современные требования к экологической безопасности и энергоэффективности заставляют производить линии по производству удобрений максимально экономичными. Это включает в себя не только использование энергоэффективного оборудования, но и оптимизацию технологических процессов. Например, можно использовать рекуперацию тепла, отводимого от технологических процессов, для подогрева воды или воздуха. Важно также минимизировать выбросы вредных веществ в атмосферу и воду. Это требует использования современных систем очистки и утилизации отходов. Мы разрабатывали систему утилизации отходов производства удобрений, которая позволила снизить негативное воздействие на окружающую среду на 30%.

Обслуживание и ремонт оборудования: важный аспект долговечности

Регулярное обслуживание и своевременный ремонт оборудования – залог долговечности и бесперебойной работы линии по производству удобрений. Необходимо проводить плановые осмотры, замену изношенных деталей и регулировку параметров работы оборудования. Важно иметь запасные части и квалифицированный персонал для ремонта. Многие производители оборудования предлагают услуги по техническому обслуживанию и ремонту, что может быть удобным вариантом. Но не стоит забывать и о собственной технической поддержке. Мы рекомендуем клиентам обучать свой персонал основам технического обслуживания оборудования, чтобы они могли самостоятельно выполнять простые работы и оперативно выявлять неисправности. Зачастую небольшие, пренебрежимые поломки могут привести к серьезным, дорогостоящим последствиям.

Примеры успешных проектов и уроки из ошибок

У нас было много успешных проектов по проектированию и строительству высококачественных линий по производству удобрений. Например, мы построили линию для производства комплексных удобрений, которая позволила увеличить производительность предприятия на 40% и снизить себестоимость продукции на 15%. В другом случае, мы помогли клиенту модернизировать существующую линию, что позволило повысить качество продукции и снизить энергопотребление. Но, конечно, были и ошибки. Однажды мы спроектировали линию для производства аммиачной селитры с использованием слишком сложной системы автоматизации. Это привело к частым сбоям в работе оборудования и необходимости привлечения дорогостоящих специалистов для ремонта. Урок – не стоит переусложнять, лучше выбрать проверенные решения и сосредоточиться на их эффективном использовании.

Возможности развития: цифровизация и искусственный интеллект

Сегодня линии по производству удобрений все больше интегрируются с системами цифровизации и искусственного интеллекта. Это позволяет оптимизировать технологические процессы, повысить качество продукции и снизить затраты. Например, можно использовать датчики и сенсоры для мониторинга параметров процесса и автоматической регулировки параметров работы оборудования. Можно использовать искусственный интеллект для прогнозирования выхода продукции и оптимизации графика работы предприятия. Мы сейчас разрабатываем систему управления производством на базе искусственного интеллекта, которая позволит автоматизировать многие процессы и повысить эффективность работы предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

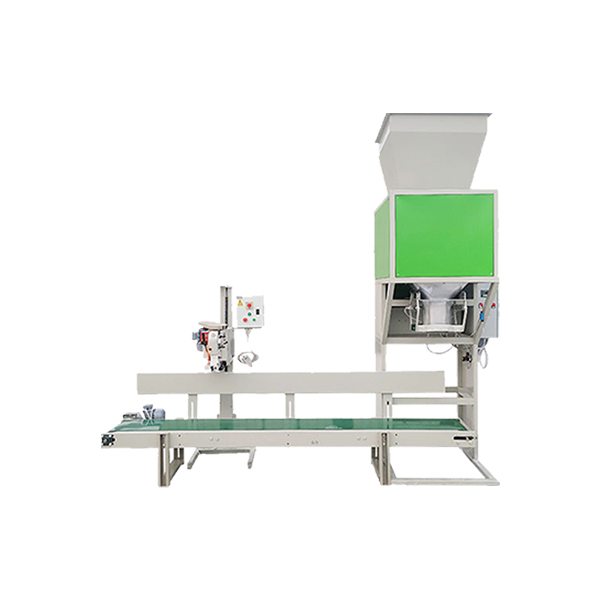

Машина для упаковки гранул с одним ковшом YH-B50

Машина для упаковки гранул с одним ковшом YH-B50 -

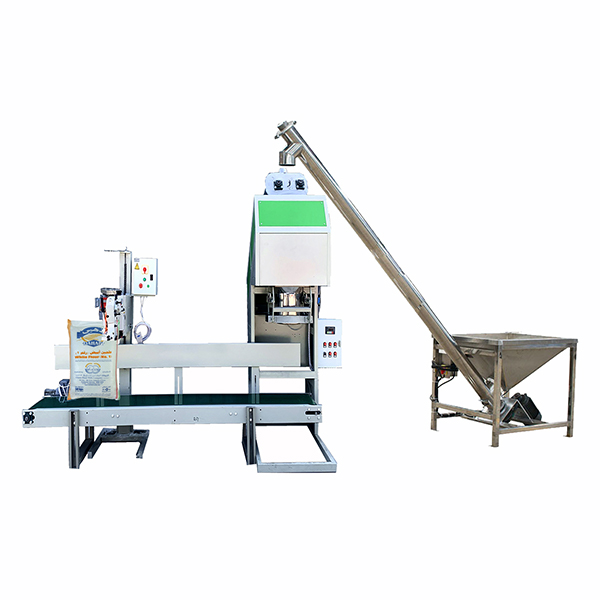

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Простая линия по производству гранул корма

Простая линия по производству гранул корма -

Машина для упаковки порошков YH-LX50

Машина для упаковки порошков YH-LX50 -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

Машина для упаковки портов клапанов импеллера YH-YL

Машина для упаковки портов клапанов импеллера YH-YL -

Полностью автоматическая упаковочная машина YH-AUTO

Полностью автоматическая упаковочная машина YH-AUTO -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Связанный поиск

Связанный поиск- Производители автоматических паллетайзеров

- Завод упаковочных машин для хлеба

- Знаменитые паллетайзеры

- Купить Упаковочная машина для запайки

- Дешевый промышленный робот-манипулятор

- Купить платформенный манипулятор

- Поставщики горизонтальных упаковочных машин

- Роботы для паллетизации

- Купить Упаковочная машина для зерна

- Знаменитые линии паллетизации