Высококачественные линии паллетирования

Сразу скажу: сейчас на рынке много шумихи вокруг паллетирующих систем. Обещают высокую производительность, безупречную точность и минимальное время простоя. Но часто, в погоне за цифрами, забывают о фундаментальных вещах – о надежности, адаптивности и, конечно, о реальных потребностях производства. И вот что я заметил за годы работы в этой сфере: 'высококачественные' – это не просто модное слово, это комплексный подход, включающий в себя множество нюансов, которые не всегда учитываются.

Разбираем миф о 'высококачественных' решениях

Многие клиенты приходят с четким запросом: 'надо паллетировщик, который может работать 24/7 и не ломаться'. Это, конечно, правильно, но недостаточно. Просто поставить новую машину – это только начало. Важно понимать, как она интегрируется в существующий производственный процесс, какой объем и вес продукции нужно обрабатывать, какие требования к упаковке и, самое главное, какой бюджет доступен для обслуживания и запасных частей. Часто бывает, что 'высококачественная' машина, слишком сложная для обслуживания на месте, в итоге оказывается обузой, а не помощью.

Вспоминаю один случай с производством строительных материалов. Заказчик хотел паллетировщик для кирпича, который должен был работать круглосуточно. Предложили несколько моделей с высокой производительностью и автоматическим контролем. В итоге, машина через три месяца вышла из строя из-за сложного механизма захвата. Ремонт обошелся в круглую сумму, а время простоя сбило всю оптимизацию производства. Проблема была в неправильно подобранном захвате для специфической формы кирпича. И это пример того, как 'высококачественное' решение может оказаться не самым лучшим, если не учитывать специфику задачи.

Ключевые факторы при выборе паллетирующей системы

Что же на самом деле определяет 'высокое качество'? Для меня это, прежде всего, надежность и долговечность. Это не только качество материалов, но и качество сборки, а также репутация производителя и наличие сервисной поддержки. Важно, чтобы производитель предоставлял гарантию на оборудование, а также предлагал оперативное обслуживание и поставку запасных частей. ООО Компания Чжэнчжоу Юйхэн, например, активно работает над этим аспектом – у них достаточно развитая система логистики и технической поддержки, что существенно снижает риски простоев.

Кроме того, нужно учитывать адаптивность системы к различным типам продукции. Необходимо, чтобы паллетирующая система могла работать с продуктами разного веса, формы и размера. Это достигается за счет использования различных захватов, конвейерных систем и программного обеспечения. Хороший производитель должен предлагать широкий выбор опций и помогать клиенту подобрать оптимальное решение для его конкретных задач. Помните, универсального решения не существует.

Реальный опыт: паллетирование продуктов питания

Наши специалисты недавно участвовали в модернизации линии паллетирования для предприятия пищевой промышленности. Изначально планировали использовать стандартную паллетирующую систему, но при детальном анализе выяснилось, что продукт, – готовые мясные изделия, очень чувствителен к механическим повреждениям. Стандартные захваты могли привести к деформации и загрязнению продукции.

В итоге, мы разработали индивидуальный захват, который обеспечивал бережную обработку продукта и предотвращал его повреждение. Также внедрили систему контроля качества, которая автоматически выявляла дефекты и отбраковывала поврежденные паллеты. Это потребовало дополнительных инвестиций, но в конечном итоге окупилось за счет снижения потерь продукции и повышения качества. Этот пример подчеркивает важность детального анализа специфики продукции и адаптации системы под конкретные требования.

Проблемы интеграции и их решение

Часто возникают сложности с интеграцией паллетирующей системы в существующую автоматизированную линию. Это может быть связано с различиями в протоколах связи, необходимостью модификации конвейерных систем или с требованиями к энергопотреблению. В таких случаях важно заранее продумать все детали и согласовать проект с инженерами, специализирующимися на автоматизации производственных линий.

Например, в одном проекте мы столкнулись с проблемой совместимости между паллетирующей системой и существующим системой управления складом (WMS). Для решения этой проблемы потребовалось разработать специальный модуль, который обеспечивал автоматическую передачу данных о паллетах в WMS. Такие интеграционные задачи требуют времени и усилий, но они необходимы для обеспечения бесперебойной работы всей производственной линии. ООО Компания Чжэнчжоу Юйхэн предоставляет консультации и помощь в интеграции своих решений с существующими системами.

Будущее паллетирования: автоматизация и интеллектуальные системы

Сейчас наблюдается тенденция к автоматизации и интеллектуализации паллетирующих систем. В частности, все большее распространение получают системы с использованием искусственного интеллекта (ИИ) и машинного обучения (МО). Эти системы способны самостоятельно адаптироваться к изменениям в производственном процессе, оптимизировать маршруты паллетирования и выявлять потенциальные проблемы. Некоторые производители уже предлагают паллетирующие системы с возможностью удаленного мониторинга и диагностики, что позволяет оперативно реагировать на неисправности и предотвращать простои.

Конечно, внедрение таких систем требует дополнительных инвестиций, но они позволяют значительно повысить эффективность и надежность производства. На мой взгляд, это будущее паллетирования – автоматизация, интеллектуализация и непрерывный мониторинг.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

Простая линия по производству гранул корма

Простая линия по производству гранул корма -

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

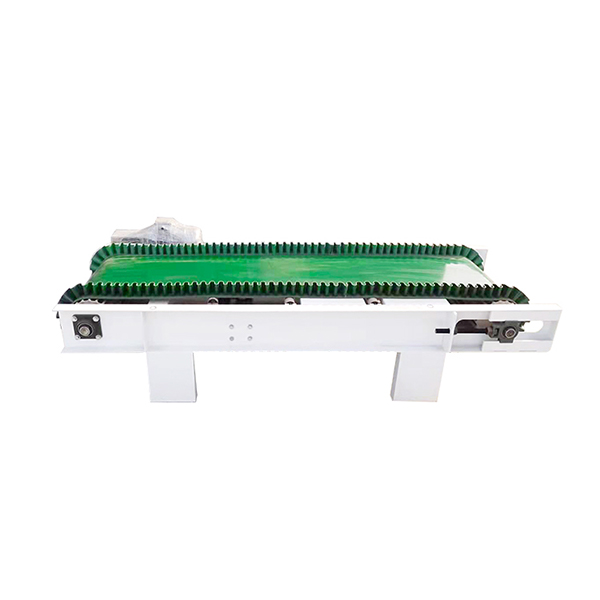

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

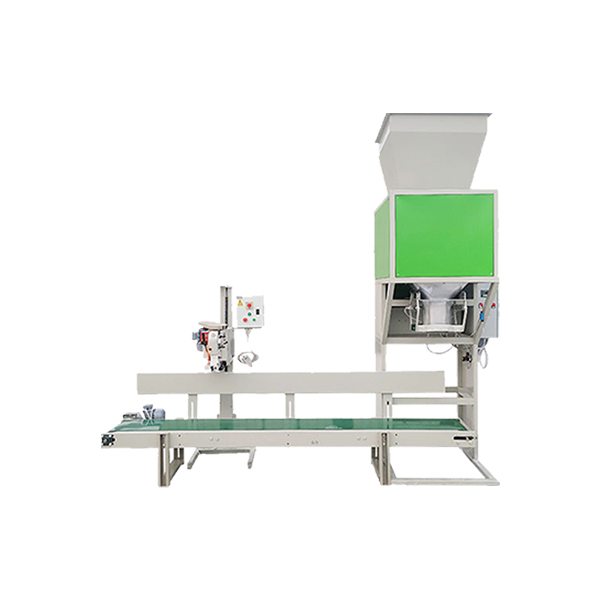

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Машина для упаковки гранул YH-ZD10

Машина для упаковки гранул YH-ZD10 -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50 -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50

Связанный поиск

Связанный поиск- Производители фосфорных и калийных удобрений

- Поставщики упаковочных машин для пакетов

- Цена тонноупаковщика

- Ведущее производство сложных удобрений

- Превосходная паллетизация

- Линии паллетирования OEM

- Купить обвязочная упаковочная машина

- Купить дозирующий упаковочный аппарат

- Дешевые линии паллетирования

- Купить Упаковочная машина для сыпучих продуктов