Высококачественные системы дозирования

В последнее время все чаще слышится о системах дозирования как о чем-то сложном и недоступном. Многие считают, что это просто набор датчиков и весов, и что для простой задачи достаточно стандартного оборудования. Это заблуждение. Реальная картина гораздо сложнее, и от понимания всех нюансов зависит эффективность всего производственного процесса. Попытаюсь поделиться своими наблюдениями и опытом, без лишних формальностей, а как есть.

Что такое действительно качественная дозировка?

Что мы подразумеваем под 'высококачественными системами дозирования'? Это не только высокая точность, хотя это безусловно важно. Это комплексный подход, включающий в себя надежность, масштабируемость, простоту обслуживания, интеграцию с существующими линиями и, конечно, соответствие требованиям по чистоте и безопасности. Я видел множество проектов, где казалось, что выбор оборудования сделан, но впоследствии возникали проблемы с его работой в реальных условиях – из-за вибраций, изменения температуры, наличия влаги в продукте. Все это серьезно влияет на конечную продукцию и увеличивает затраты на обслуживание.

Часто заказчики обращаются к нам, имея четкое представление о требуемой точности, но упускают из виду важные факторы. Например, недостаточно учитывают характеристики продукта – его вязкость, плотность, склонность к агломерации. Это может привести к непредсказуемым результатам работы дозирующей системы и необходимости постоянной калибровки. Поэтому важно проводить тщательный анализ продукта перед выбором оборудования.

Проблемы с точностью и воспроизводимостью

Один из самых распространенных вопросов – это точность и воспроизводимость дозирования. Теоретически, современные дозирующие системы способны обеспечивать очень высокую точность, но на практике часто возникают проблемы. Например, мы сталкивались с ситуацией, когда после установки нового дозатора, точность колебалась в пределах 2-3%. Звучит не критично, но в производстве, где важна стабильность и повторяемость, это может привести к значительным убыткам. Причина оказалась в недостаточной фильтрации продукта и вибрациях линии. После установки дополнительной системы фильтрации и стабилизации, точность была повышена до 0.5% и ниже.

Иногда проблема кроется в неправильном выборе типа дозатора. Существуют различные типы дозирующих систем – винтовые, поршневые, ротационные, с использованием мембранных насосов и т.д. Каждый тип имеет свои преимущества и недостатки, и выбор должен соответствовать характеристикам продукта и требованиям к точности. Например, для вязких жидкостей лучше подходят поршневые дозаторы, а для сыпучих материалов – ротационные.

Интеграция – ключ к эффективности

Интеграция системы дозирования в существующую производственную линию – это отдельная задача, требующая тщательного планирования. Нельзя просто поставить новый дозатор и ожидать, что все заработает идеально. Необходимо учитывать совместимость оборудования, особенности технологического процесса и требования безопасности. Мы работаем с разными производственными линиями, и часто приходится разрабатывать индивидуальные решения для интеграции дозирующих систем.

Например, однажды нам пришлось интегрировать дозирующую систему в линию упаковки сыпучих материалов. Оказалось, что необходимо изменить конструкцию конвейера, чтобы обеспечить равномерный поток материала к дозатору. Также потребовалось разработать специальный датчик для контроля уровня материала в бункере. Все это потребовало значительных усилий и времени, но в результате мы смогли обеспечить бесперебойную работу линии и повысить производительность на 15%.

Автоматизация и контроль

Современные системы дозирования часто оснащаются системами автоматизации и контроля, которые позволяют отслеживать параметры дозирования, выявлять неисправности и оптимизировать процесс. Это значительно упрощает обслуживание и снижает риск возникновения ошибок. Например, мы используем систему SCADA для мониторинга параметров дозирования в режиме реального времени. Это позволяет оперативно реагировать на любые отклонения от нормы и предотвращать брак.

Важным аспектом автоматизации является интеграция с другими системами управления производством (MES). Это позволяет собирать данные о дозировании, анализировать их и использовать для оптимизации производственного процесса. Например, на основе данных о дозировании можно определить оптимальную скорость работы линии и снизить потери материала.

Ошибки, которых стоит избегать

Есть ряд ошибок, которых стоит избегать при выборе и установке системы дозирования. Во-первых, нельзя экономить на качестве оборудования. Дешевые дозаторы могут привести к проблемам с точностью и надежностью, и в конечном итоге обойдутся дороже.

Во-вторых, важно не пренебрегать обучением персонала. Операторы должны уметь правильно эксплуатировать и обслуживать систему дозирования. Регулярное обучение персонала позволит выявлять неисправности на ранней стадии и предотвращать дорогостоящие простои.

В-третьих, не стоит забывать о регулярном техническом обслуживании. Регулярная калибровка, чистка и смазка оборудования помогут продлить срок его службы и обеспечить надежную работу.

ООО Компания Чжэнчжоу Юйхэн: ваш надежный партнер в области дозирования

Мы, ООО Компания Чжэнчжоу Юйхэн, специализируемся на разработке, производстве и поставке высококачественных систем дозирования. Мы предлагаем широкий спектр оборудования для различных отраслей промышленности, а также оказываем полный спектр услуг – от проектирования и монтажа до технического обслуживания и обучения персонала. Наш опыт и экспертиза помогут вам решить любые задачи, связанные с дозированием.

Мы постоянно работаем над улучшением качества нашей продукции и расширением спектра услуг. Мы уверены, что наши системы дозирования помогут вам повысить эффективность вашего производства и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

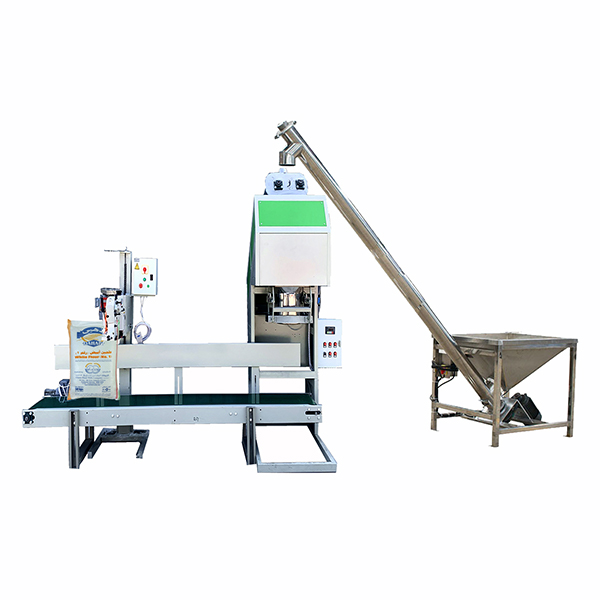

Машина для упаковки порошков YH-LX50

Машина для упаковки порошков YH-LX50 -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Бетонный завод

Бетонный завод -

Машина для упаковки гранул с одним ковшом YH-B50

Машина для упаковки гранул с одним ковшом YH-B50 -

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

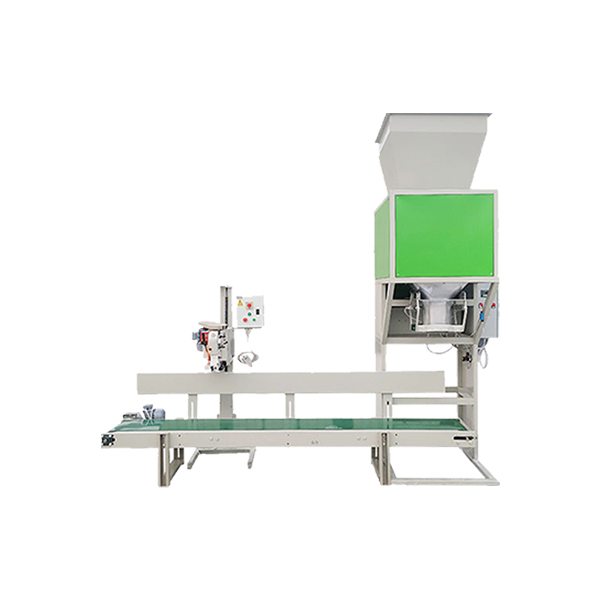

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50 -

Машина для упаковки песка YH-PD50

Машина для упаковки песка YH-PD50 -

Полностью автоматическая упаковочная машина YH-AUTO

Полностью автоматическая упаковочная машина YH-AUTO

Связанный поиск

Связанный поиск- OEM Картонирование упаковочная машина

- Купить термоусадочная упаковочная машина

- Поставщики Эксплуатация упаковочных машин

- Общие цены на удобрения

- Ведущий производитель удобрений для растений

- оборудование для производства удобрений

- Дешевые вакуумные упаковочные машины

- Производители ротационных упаковочных машин

- Ведущие покупатели вакуумных упаковочных машин

- Дешевая роторная упаковочная машина