Дешевое производство общих удобрений

Понятие дешевого производства общих удобрений – это, скорее, утопия, чем реальность. Часто маскируется под 'снижение себестоимости', что на деле приводит к снижению качества и, как следствие, к проблемам с эффективностью и экологичностью. В этой статье я хочу поделиться своим опытом, основанным на практической работе в этой сфере, рассказать о реальных сложностях и попытаться выделить пути оптимизации без ущерба для конечного продукта. Не буду строить иллюзий – это сложный процесс, требующий комплексного подхода и постоянного контроля.

Заблуждения о 'дешевом' производстве

Многие начинающие производители, особенно малые предприятия, стремятся к минимальным затратам, часто недооценивая важность использования качественного сырья и современных технологий. Считается, что можно сэкономить на всем, и в итоге получить конкурентоспособную цену. Это, как правило, ошибка. Попытки использовать низкокачественное сырье или устаревшее оборудование приводят к непредсказуемым результатам: снижение усвояемости удобрений, загрязнение окружающей среды, увеличение производственных отходов. Помню один случай, когда мы, ориентируясь исключительно на цену, выбрали более дешевый источник азота. В итоге, выход продукта был значительно ниже, а качество – хуже, чем у конкурентов, использующих более дорогое, но более эффективное сырье. Это серьезный удар по репутации.

Да, стремление к снижению издержек понятно и необходимо для выживания на рынке. Но необходимо понимание – 'дешево' не всегда значит 'выгодно'. Выгодно – это когда себестоимость производства не только покрывает затраты, но и обеспечивает приемлемую прибыль. А это возможно только при соблюдении баланса между экономией и качеством.

Влияние сырья на конечный продукт

Качество сырья для удобрений – это отправная точка. В случае с общими удобрениями, наиболее распространенные компоненты – азот, фосфор и калий. Источники этих элементов могут сильно отличаться по качеству и цене. Например, использование аммиака промышленного качества обычно обходится дороже, но обеспечивает более высокий выход и чистоту продукта по сравнению с менее качественными альтернативами. Иногда можно сэкономить, но это требует тщательного анализа и контроля качества.

Мы в ООО Компания Чжэнчжоу Юйхэн работаем с различными поставщиками сырья, и каждый случай требует индивидуального подхода. Необходимо не только учитывать цену, но и проверять соответствие сырья заявленным характеристикам. Часто бывает, что поставщик предлагает низкую цену, но сырье не соответствует необходимым стандартам. В результате – проблемы с производством и снижение качества готового продукта.

Оптимизация технологического процесса

Оптимизация технологического процесса – это второй важный фронт работ. Это включает в себя повышение эффективности использования энергии, воды и сырья, а также снижение потерь в процессе производства. Например, внедрение современных систем управления производством позволяет более точно контролировать все параметры процесса и снижать вероятность возникновения брака.

Мы тестировали различные системы автоматизации на нашем предприятии. Самое эффективное оказалось внедрение системы мониторинга и контроля параметров реактора. Это позволило нам снизить потребление энергии и увеличить выход продукта на 5-7%.

Современные технологии и оборудование

Инвестиции в современное оборудование – это, безусловно, дорогостоящий шаг. Однако в долгосрочной перспективе это может существенно снизить себестоимость производства. Современные реакторы, смесители и фильтры более эффективны и требуют меньше энергии. Кроме того, они позволяют более точно контролировать процесс и снижать вероятность возникновения брака.

Не стоит гнаться за самыми дорогими технологиями. Важно выбрать оборудование, которое соответствует конкретным потребностям производства. Например, для производства гранулированных удобрений можно использовать различные типы грануляторов. Выбор зависит от требуемого размера гранул и других параметров. Необходимо тщательно взвесить все 'за' и 'против', прежде чем принимать решение.

Роль автоматизации

Автоматизация процессов – это ключевой фактор повышения эффективности и снижения себестоимости производства. Автоматизированные системы управления позволяют более точно контролировать все параметры процесса, снижать вероятность возникновения ошибок и повышать производительность.

Наш опыт показывает, что даже частичная автоматизация может дать значительный эффект. Например, автоматизация дозирования компонентов удобрения позволила нам снизить расход сырья на 2-3% и повысить точность рецептуры.

Экологическая ответственность и 'дешевое' производство

Нельзя забывать об экологической ответственности. Стремление к снижению себестоимости не должно приводить к загрязнению окружающей среды. Необходимо соблюдать все экологические нормы и правила, а также использовать технологии, которые позволяют минимизировать воздействие производства на окружающую среду.

Использование вторичного сырья, например, отходов производства, может стать не только способом снижения затрат, но и способом повышения экологичности производства. Однако необходимо тщательно контролировать качество вторичного сырья, чтобы не снизить качество конечного продукта.

Сейчас все больше внимания уделяется производству органических удобрений. Это более сложный и дорогостоящий процесс, но он позволяет создавать удобрения, которые не загрязняют окружающую среду. На рынке существуют различные технологии производства органических удобрений, и выбор зависит от конкретных условий и потребностей.

Примеры неудачных попыток и уроки

Я помню один проект, в котором мы пытались снизить себестоимость производства нитрат-калийных удобрений за счет использования дешевого источника нитрата. В результате, мы столкнулись с проблемами с выщелачиванием нитратов из удобрения, что привело к загрязнению почвы и воды. Это был дорогостоящий урок, который показал нам, что нельзя экономить на качестве сырья и технологиях.

Еще один пример – попытка снизить затраты на упаковку за счет использования дешевой пленки. В итоге, упаковка оказалась недостаточно прочной, и удобрения начали портятся во время транспортировки и хранения. Это привело к потерям и недовольству клиентов.

Из этих неудачных попыток мы вынесли важные уроки: необходимо тщательно анализировать все риски, прежде чем принимать решение о снижении затрат, и всегда ставить качество на первое место.

Перспективы развития дешевого производства общих удобрений

Несмотря на все сложности и вызовы, перспективы развития дешевого производства общих удобрений остаются. Это возможно при внедрении современных технологий, оптимизации технологических процессов и использовании экологически чистого сырья. Важно также учитывать потребности рынка и предлагать потребителям качественные и конкурентоспособные продукты.

Мы в ООО Компания Чжэнчжоу Юйхэн продолжаем работать над оптимизацией наших производственных процессов и снижением себестоимости производства удобрений. Мы активно внедряем новые технологии и материалы, а также сотрудничаем с ведущими научными организациями. Наша цель – создавать качественные и доступные удобрения, которые помогут повысить урожайность сельскохозяйственных культур.

Вероятно, в будущем мы увидим все больше и больше предприятий, стремящихся к снижению себестоимости производства удобрений. Это будет способствовать развитию сельского хозяйства и повышению продовольственной безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бетонный завод

Бетонный завод -

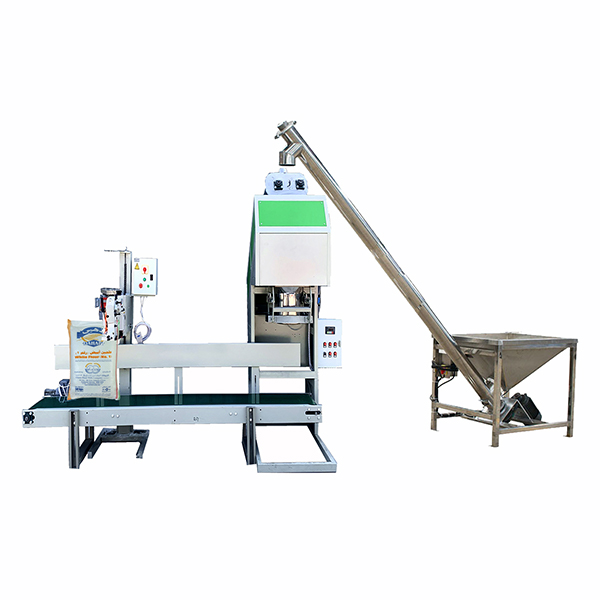

Машина для упаковки портов клапанов импеллера YH-YL

Машина для упаковки портов клапанов импеллера YH-YL -

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Векторная шкала YH-SL

Векторная шкала YH-SL -

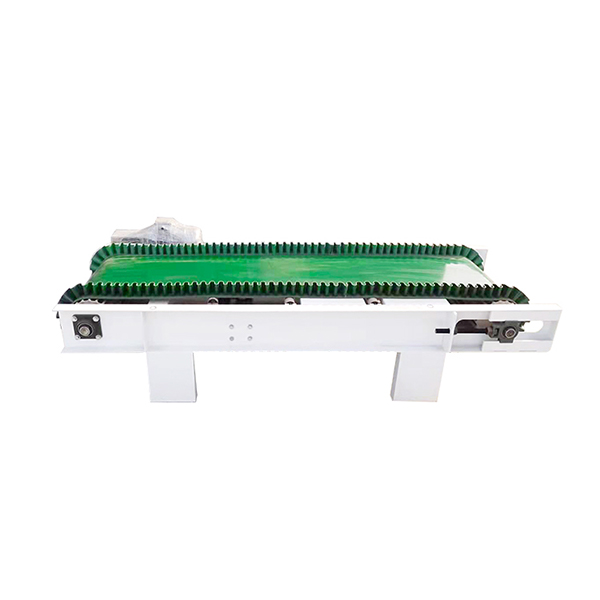

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Машина для упаковки гранул с одним ковшом YH-B50

Машина для упаковки гранул с одним ковшом YH-B50

Связанный поиск

Связанный поиск- Роботы-паллетизаторы

- Производители манипуляторов для паллетирования

- Ведущий покупатель минеральных удобрений

- Купить вакуумную упаковочную машину

- Упаковщик тонн в Китае

- Ведущее производство удобрений

- Отличные упаковочные весы

- Крупнейшие покупатели линий паллетирования

- Производители дуплексных высокоуровневых паллетайзеров

- Портальные паллетизаторы в Китае