Дешевое производство сложных удобрений

Говорят, дешевое производство сложных удобрений – это утопия. И, знаете, я не уверен, что они совсем не правы. По крайней мере, если говорить о качестве и стабильности. Понимаете, сейчас все гонятся за минимальной себестоимостью, и часто это приводит к тому, что жертвуют многими важными вещами: контролем качества, надежностью процессов, даже экологической безопасностью. Но, если подойти к вопросу системно, с пониманием всех нюансов, и не бояться экспериментировать, можно добиться интересных результатов. Не обязательно достигать абсолютного минимума, но можно существенно снизить затраты, не ухудшая при этом конечный продукт.

Проблема капиталоемкости и альтернативные пути

Первая сложность, с которой сталкиваются начинающие производители сложных удобрений – это капиталовложения. Современное оборудование для производства комплексных удобрений стоит немалых денег, да и инфраструктура, логистика – тоже требует значительных вложений. Очевидно, что это сразу отсекает многих. Один из путей решения – это модульный подход. Начать можно с относительно небольшого оборудования, которое можно будет постепенно расширять по мере роста спроса. Сейчас на рынке есть неплохие решения, которые позволяют создавать производственные линии поэтапно.

Еще один вариант – это аутсорсинг определенных процессов. Например, можно заказать грануляцию или упаковку у специализированной компании. Это позволяет сосредоточиться на основных производственных операциях и снизить общие затраты. Кстати, ООО Компания Чжэнчжоу Юйхэн (https://www.packcn.ru) может предложить интересные решения в области автоматизации упаковки и паллетизации, что может быть полезно при масштабировании производства. Их оборудование, конечно, недешево, но оно обеспечивает высокую производительность и снижает затраты на рабочую силу в долгосрочной перспективе. Я лично неоднократно сталкивался с необходимостью автоматизации на предприятиях, и, поверьте, это всегда оправдывает себя.

Минимизация потерь сырья – ключ к эффективности

Знаете, порой люди недооценивают важность минимизации потерь сырья. Это не просто вопрос экономии, это вопрос устойчивости производства. Иногда небольшое улучшение процессов может привести к существенной экономии. Например, оптимизация загрузки реактора, более точный контроль температуры и давления, лучшая подготовка сырья к процессу – все это может значительно снизить потери компонентов. Были случаи, когда простое изменение порядка добавления реагентов давало прирост выхода продукта в 5-7%.

Я помню один проект, где производили аммофос. Они долго мучились с низким выходом, перепробовали кучу вариантов. В итоге оказалось, что проблема была в неравномерности перемешивания сырья. Просто заменили мешалку на более эффективную, и выход продукта сразу вырос. Не всегда нужно сложные технологические решения, иногда достаточно обратить внимание на мелочи.

Выбор сырья: баланс цены и качества

Следующий важный аспект – выбор сырья. Здесь нужно найти золотую середину между ценой и качеством. Дешевое сырье – это заманчиво, но оно может привести к проблемам с качеством конечного продукта. Например, использование некачественной фосфорной кислоты может снизить эффективность удобрения и даже негативно повлиять на рост растений. Не стоит экономить на ключевых компонентах.

Один из распространенных ошибок – это попытка использовать альтернативные, более дешевые компоненты. Часто это приводит к непредсказуемым результатам и требует дополнительных затрат на контроль качества и корректировку технологического процесса. Кроме того, не всегда можно гарантировать стабильность поставок и качество альтернативного сырья. Поэтому, в большинстве случаев, лучше выбрать проверенных поставщиков и покупать сырье по более высокой цене, но с гарантированным качеством.

Локализация производства: шанс на снижение транспортных расходов

Разумеется, если позволяет география бизнеса, стоит рассмотреть вопрос локализации производства. Затраты на транспортировку сырья и готовой продукции могут быть весьма существенными. Например, если у вас предприятие в России, то логистические издержки могут составлять значительную часть себестоимости. Локализация позволяет снизить эти затраты и повысить конкурентоспособность продукции.

Я видел, как одна компания, перенеся производство ближе к основным потребителям, смогла существенно снизить транспортные расходы и увеличить свою прибыль. Конечно, это требует значительных инвестиций, но в долгосрочной перспективе это может окупиться. Кроме того, локализация позволяет лучше контролировать качество сырья и готовой продукции, а также сократить сроки поставки.

Роль автоматизации и современных технологий

Автоматизация играет ключевую роль в производстве сложных удобрений, особенно если речь идет о снижении затрат. Автоматизированные линии позволяют сократить количество ручного труда, повысить производительность и снизить вероятность ошибок. Современные датчики и системы управления позволяют более точно контролировать все параметры технологического процесса, что также способствует снижению затрат и повышению качества продукции. Не стоит недооценивать потенциал цифровизации производства.

Внедрение систем мониторинга и предиктивной аналитики позволяет выявлять потенциальные проблемы на ранней стадии и предотвращать аварийные ситуации. Это не только снижает затраты на ремонт и обслуживание оборудования, но и повышает безопасность производства. ООО Компания Чжэнчжоу Юйхэн (https://www.packcn.ru) предлагает комплексные решения в области автоматизации, включая системы управления производством, датчики и контроллеры, а также программное обеспечение для анализа данных. Это может быть очень полезно при оптимизации производственных процессов и снижении затрат.

Поддержание квалифицированного персонала – инвестиция в будущее

Нельзя забывать и о человеческом факторе. Даже самое современное оборудование не сможет работать эффективно без квалифицированного персонала. Нужны специалисты, которые понимают технологический процесс, умеют работать с оборудованием и могут быстро решать возникающие проблемы. Поэтому, инвестиции в обучение и повышение квалификации персонала – это не просто расходы, это инвестиции в будущее производства.

Я неоднократно сталкивался с ситуациями, когда низкий уровень квалификации персонала приводил к серьезным проблемам с производством. Ошибки в управлении технологическим процессом, неисправности оборудования, несоблюдение правил безопасности – все это может привести к значительным финансовым потерям. Поэтому, важно постоянно поддерживать уровень квалификации персонала и обеспечивать ему возможность обучения и повышения квалификации.

И напоследок - небольшая заметка: производство комплексных удобрений – это не только экономика, это еще и ответственность перед окружающей средой. Не стоит забывать о соблюдении экологических норм и правил. Использование экологически чистых технологий и материалов – это не только морально, но и экономически выгодно. Ведь в долгосрочной перспективе это поможет снизить риски штрафов и улучшить имидж компании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полностью автоматическая упаковочная машина YH-AUTO

Полностью автоматическая упаковочная машина YH-AUTO -

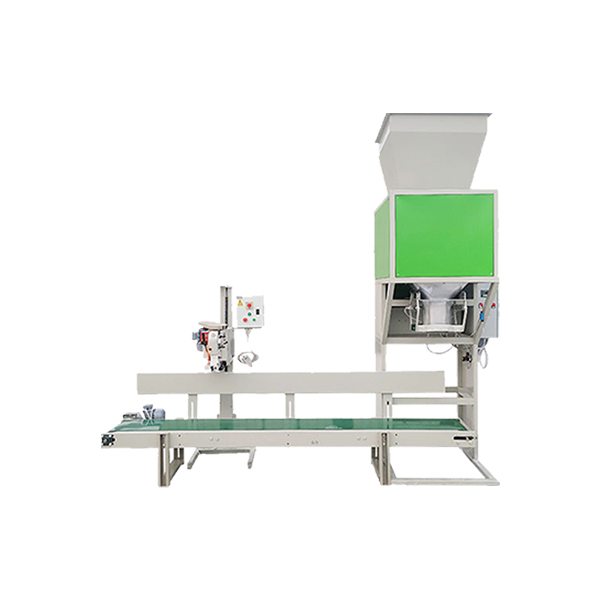

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K -

Машина для упаковки портов клапанов импеллера YH-YL

Машина для упаковки портов клапанов импеллера YH-YL -

Векторная шкала YH-SL

Векторная шкала YH-SL -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50 -

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL -

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений -

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений

Связанный поиск

Связанный поиск- OEM вертикальная упаковочная машина

- Производители оборудования для переработки органических удобрений

- Высокое качество упаковочная машина операция

- Знаменитые системы дозирования

- Высококачественное оборудование для переработки навоза в удобрения

- Поставщики роботизированных манипуляторов для паллетирования

- Цены на переработку минеральных удобрений

- Поставщики систем дозирования

- Производители портальных паллетайзеров

- упаковочная машина сыпучих продуктов