Знаменитые динамические дозаторы

Вы когда-нибудь задумывались, почему на рынке так много разговоров о динамических дозаторах? Многие, особенно новички, воспринимают их как панацею от всех проблем с упаковкой. Но реальность, как обычно, сложнее. С одной стороны, обещания точности и гибкости весьма привлекательны. С другой – практика показывает, что выбор и внедрение правильного решения – это целая наука, требующая глубокого понимания специфики продукта и производственного процесса. Опыт работы с различными системами позволил выявить не только сильные стороны этих устройств, но и потенциальные подводные камни. Постараюсь поделиться некоторыми наблюдениями, не претендуя на абсолютную истину, а лишь предлагая взгляд со стороны.

Что такое динамический дозатор, если говорить просто?

В общем-то, динамический дозатор – это, по сути, система, которая позволяет дозировать продукт в режиме реального времени, адаптируясь к изменяющимся условиям и характеристикам сырья. Это контраст с традиционными системами, где дозировка фиксирована или требует ручной корректировки. Важно понимать, что 'динамичность' не означает отсутствие контроля или настройки. Это скорее способность системы быстро и эффективно реагировать на отклонения, обеспечивая требуемую точность.

Иногда вижу, как клиенты ожидают от динамических дозаторов чудес. Например, идеальной дозировки даже при самых нестабильных характеристиках продукта. Это, конечно, желательно, но достичь этого не всегда возможно. Ключ к успеху – правильный выбор системы, соответствующей спецификации продукта, и тщательная калибровка и настройка. Просто установка нового дозатора не гарантирует автоматического решения всех проблем.

При этом, не стоит недооценивать потенциал этих систем. Они особенно эффективны в работе с продуктами, имеющими значительные колебания в вязкости, плотности или других физико-химических свойствах. В таких случаях традиционные методы дозирования могут оказаться неэффективными или приводить к значительным потерям.

Основные типы и области применения

На рынке представлены различные типы динамических дозаторов: вибрационные, роторные, погружные, с переменным объемом камеры и другие. Выбор конкретного типа зависит от свойств дозируемого материала, требуемой точности и производительности. Например, для сыпучих материалов часто используют вибрационные дозаторы, а для жидкостей – погружные. В последнее время все большую популярность набирают дозаторы с обратной связью, которые позволяют корректировать дозировку в режиме реального времени, используя данные от датчиков.

Я лично работал с системами **ООО Компания Чжэнчжоу Юйхэн**. У них довольно широкий ассортимент автоматических весовых упаковочных машин, включая дозаторы. Они часто применяются в пищевой промышленности, фармацевтике, а также при производстве химических веществ. Например, дозирование порошковых добавок в таблетки или сыпучих ингредиентов в печенье.

При выборе динамического дозатора важно учитывать не только его технические характеристики, но и возможность интеграции с существующей производственной линией. Совместимость с контроллерами, датчиками и другими устройствами – это критически важный фактор, влияющий на эффективность работы системы.

Проблемы и решения: что может пойти не так?

Несмотря на все преимущества, динамические дозаторы могут вызывать определенные проблемы. Одна из наиболее распространенных – это сложность калибровки и настройки. Особенно это касается систем, работающих с нестабильными материалами. Неправильная калибровка может приводить к неточности дозировки и потерям сырья.

Еще одна проблема – это обслуживание и ремонт. Эти системы довольно сложные, и требуется квалифицированный персонал для их обслуживания. Важно заранее продумать систему технической поддержки и обучения персонала. Сбои в работе системы могут привести к простою производства и финансовым потерям.

Иногда возникают вопросы, связанные с чистотой. Некоторые типы динамических дозаторов могут быть подвержены загрязнению, что особенно критично в пищевой и фармацевтической промышленности. Важно выбирать системы, соответствующие требованиям санитарных норм и правил.

Опыт внедрения: случай из практики

Недавно мы помогали клиенту, производящему гранулы, внедрить динамический дозатор для добавления связующего компонента. У них возникали проблемы с равномерностью распределения связующего, что приводило к неоднородности гранул и ухудшению их эксплуатационных характеристик. Пришлось провести тщательный анализ процесса, выбрать подходящий тип дозатора (вибрационный с обратной связью), настроить параметры дозировки и провести длительную калибровку. В результате удалось добиться значительного улучшения качества продукции и снизить потери связующего.

Что было самым сложным в этом проекте? Правильный подбор параметров вибрации и частоты. Неправильные настройки приводили к неравномерному распределению материала. Только после многих экспериментов удалось найти оптимальные значения.

Этот случай показывает, что внедрение динамических дозаторов – это не просто установка нового оборудования, а комплексный процесс, требующий опыта и знаний.

Перспективы развития

Технологии динамических дозаторов постоянно развиваются. Появляются новые типы систем с улучшенными характеристиками, более высокой точностью и большей гибкостью. В частности, активно разрабатываются системы с использованием искусственного интеллекта и машинного обучения, которые позволяют автоматически оптимизировать параметры дозировки в режиме реального времени, учитывая все изменения в характеристиках продукта и производственного процесса.

Особое внимание уделяется интеграции динамических дозаторов с системами автоматизированного управления производством (MES) и системами планирования ресурсов предприятия (ERP). Это позволяет повысить эффективность работы всей производственной линии и улучшить управление ресурсами.

В целом, я считаю, что динамические дозаторы имеют огромный потенциал для дальнейшего развития и широко будут использоваться в различных отраслях промышленности. Но важно помнить, что это не волшебная палочка, а инструмент, требующий грамотного применения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

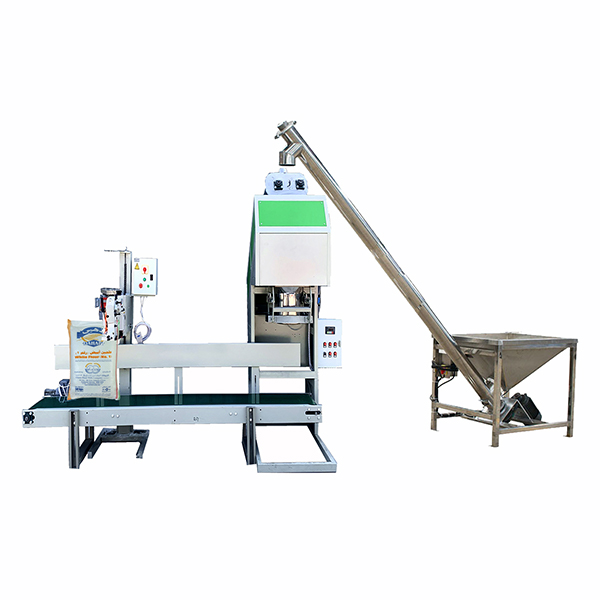

Машина для упаковки гранул с одним ковшом YH-B50

Машина для упаковки гранул с одним ковшом YH-B50 -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений -

Простая линия по производству гранул корма

Простая линия по производству гранул корма -

Бетонный завод

Бетонный завод -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50 -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Машина для упаковки гранул с двумя ковшами YH-A50S

Машина для упаковки гранул с двумя ковшами YH-A50S -

Машина для упаковки порошков YH-LX50

Машина для упаковки порошков YH-LX50 -

Машина для упаковки гранул в тонные мешки YH-1000G

Машина для упаковки гранул в тонные мешки YH-1000G

Связанный поиск

Связанный поиск- Купить упаковочную машину для хлеба

- Поставщики универсальных упаковочных машин

- Оборудование для оптовой упаковки продуктов

- Дешевые стерилизации упаковочная машина

- Купить паллетайзер

- Завод упаковочных машин

- Ведущие покупатели оборудования для упаковочных машин

- Высококачественный промышленный робот-манипулятор

- Цена оборудования для производства органических удобрений

- Высококачественные автоматические паллетайзеры