Знаменитые системы роботов-манипуляторов

Часто говорят о фантастических возможностях современных роботов-манипуляторов, рисуя картины полностью автоматизированных производств. Но за блестящими демонстрациями и громкими заявлениями скрывается много нюансов. В моей практике, и многих коллег, уже не раз встречалась ситуация, когда ожидания от внедрения сложной роботизированной системы оказывались завышенными, а реальный экономический эффект был ниже запланированного. Это не обязательно говорит о неудачном проекте, чаще это вопрос неправильного выбора решения для конкретной задачи, недостаточной подготовки производственной линии или недооценки сложностей интеграции.

От общего к частному: что такое 'знаменитые' системы?

Когда мы говорим о 'знаменитых' системах роботов-манипуляторов, в первую очередь на ум приходят продукты известных мировых брендов: ABB, Fanuc, KUKA, Yaskawa. Эти компании разработали огромное количество решений для самых разных отраслей – от автомобилестроения до пищевой промышленности. Каждая из них имеет свои сильные и слабые стороны, свои технологические особенности. Например, ABB традиционно сильна в гибких решениях, хорошо справляется с задачами сварки и покраски. Fanuc же известна своей надежностью и простотой обслуживания, что особенно важно для непрерывных производственных процессов. KUKA, с другой стороны, часто выбирают для сложных задач, требующих высокой точности и скорости. Yaskawa специализируется на высокодинамичных манипуляторах, идеально подходящих для сборки электроники и других задач, где важна скорость и маневренность.

Но важно понимать, что наличие известного бренда – это не гарантия успеха. Многие компании, независимо от того, какого производителя они выбирают, встречают проблемы с интеграцией, подбором программного обеспечения, тренировкой персонала и, конечно же, с оптимизацией производственного процесса под новый робот.

Интеграция – ключевой фактор успеха

Процесс интеграции робота в существующую производственную линию – это, пожалуй, самая сложная и трудоемкая часть проекта. Это не просто установка оборудования, это комплексная работа, требующая тесного взаимодействия инженеров, программистов, технологов и операторов. Особенно сложной задачей является интеграция с существующими системами автоматизации – ПЛК, SCADA, MES. Нам приходилось сталкиваться с ситуациями, когда совместимость оборудования оказывалась проблемой номер один, требующей значительных дополнительных затрат на доработку и кастомизацию.

Однажды мы работали над проектом по внедрению робота-манипулятора для упаковки продукции на предприятии пищевой промышленности. Технологические процессы были достаточно простыми, но интеграция с существующей системой управления складом оказалась настоящей головной болью. Из-за несовместимости протоколов данные о количестве упаковок, их типе и других параметрах не передавались между системами, что приводило к сбоям в работе производственной линии и увеличению брака. Решение было найдено путем разработки специального интерфейса, который позволял обмениваться данными между системами. Это потребовало значительных усилий и дополнительных затрат, но без этого проект был бы невозможен.

Примеры из практики: успехи и неудачи

Мы участвовали в проекте внедрения нескольких видов роботов-манипуляторов в различных отраслях. Один из самых успешных проектов был связан с внедрением робота-манипулятора для сборки мелких электронных компонентов на предприятии электронной промышленности. Компания выбрала Yaskawa Motoman благодаря высокой скорости и точности робота, а также развитой системе программного обеспечения. После нескольких месяцев интенсивной работы, робот был успешно интегрирован в производственную линию, что позволило значительно повысить производительность и снизить количество брака. Мы помогли им оптимизировать траектории движения робота и разработать специализированное программное обеспечение для выполнения сложных операций.

Однако, были и неудачи. В одном из случаев мы работали над проектом по внедрению робота-манипулятора для обработки деталей на предприятии машиностроения. В проекте была допущена ошибка в оценке необходимой силы робота, что привело к его постоянной блокировке и необходимости частой перезагрузки. Это привело к значительному снижению производительности и увеличению затрат на обслуживание. Пришлось пересматривать проект и выбирать робота с более мощным приводом. Этот опыт научил нас более тщательно оценивать требования к роботу и не экономить на комплексных расчетах.

Современные тенденции и перспективы

В настоящее время наблюдается активное развитие искусственного интеллекта и машинного обучения, что открывает новые возможности для применения роботов-манипуляторов. Например, появляются роботы, которые могут самостоятельно обучаться новым задачам, адаптироваться к изменяющимся условиям производства и работать в тесном взаимодействии с людьми.

Также важным трендом является развитие облачных технологий, которые позволяют управлять роботами дистанционно, получать доступ к данным о их работе и анализировать их для оптимизации производственного процесса. ООО Компания Чжэнчжоу Юйхэн, как специализированное предприятие, занимающееся разработкой, производством и продажей автоматических весовых упаковочных машин, автоматических дозирующих систем, автоматических паллетизирующих систем и автоматизированного оборудования, внимательно следит за этими тенденциями и постоянно совершенствует свои продукты и решения.

В заключение, стоит отметить, что внедрение роботов-манипуляторов – это сложный и многогранный процесс, который требует тщательной подготовки и комплексного подхода. Необходимо учитывать множество факторов – от технологических особенностей производства до квалификации персонала и совместимости оборудования. Только в этом случае можно добиться реального экономического эффекта и полностью реализовать потенциал роботизации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL -

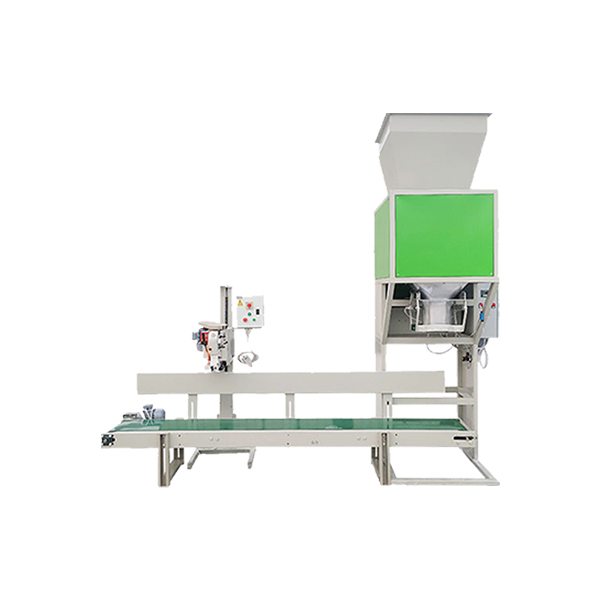

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50 -

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K -

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50 -

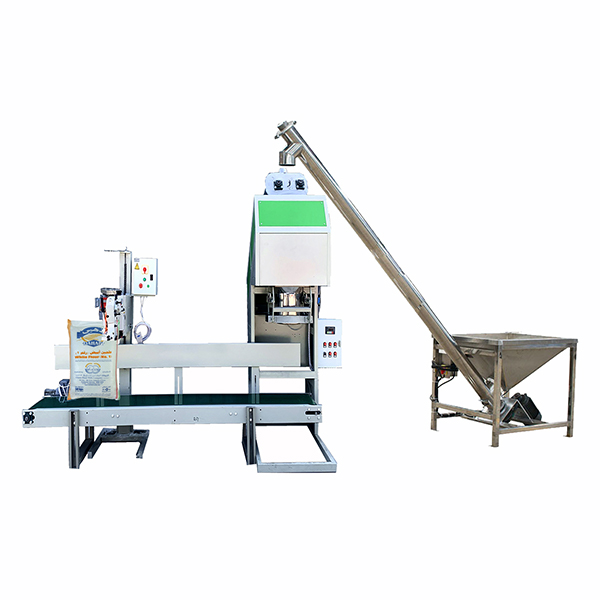

Машина для упаковки порошков YH-LX50

Машина для упаковки порошков YH-LX50 -

Машина для упаковки портов клапанов импеллера YH-YL

Машина для упаковки портов клапанов импеллера YH-YL -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

Машина для упаковки гранул в тонные мешки YH-1000G

Машина для упаковки гранул в тонные мешки YH-1000G -

Машина для упаковки гранул с одним ковшом YH-B50

Машина для упаковки гранул с одним ковшом YH-B50

Связанный поиск

Связанный поиск- Ведущая упаковочная машина для стерилизации

- Знаменитые машины и оборудование для производства удобрений из корма

- Ведущие роботизированные манипуляторы для паллетизации

- упаковочное оборудование

- роботы паллетизаторы

- Отличная дозирующая упаковочная машина

- OEM машина для упаковки подушек

- Заводы по производству минеральных удобрений в Китае

- Ведущие тонноупаковщики

- Заводы по эксплуатации упаковочных машин