Знаменитые устройства упаковочной машины

Люди часто думают, что **знаменитые устройства упаковочной машины** – это какие-то огромные, сложные механизмы, которые стоят целое состояние и предназначены только для крупных производств. На самом деле, все гораздо разнообразнее. На рынке есть решения для любой задачи – от небольших компаний, которым нужно просто упаковывать небольшие партии товара, до крупных заводов, требующих высокой производительности и гибкости. Главное – понимать, что 'знаменитость' в данном случае – это не обязательно про бренд или цену, а скорее про надежность, эффективность и соответствие конкретным потребностям.

Какие технологии сейчас на пике популярности?

Если говорить о современных тенденциях, то одно из самых заметных направлений – это автоматизация процессов. Конечно, ручная упаковка все еще встречается, особенно в малом бизнесе, но тенденция к автоматизации неуклонна. Это связано с ростом требований к скорости, точности и гигиене. С другой стороны, всё большую популярность набирают решения, которые сочетают в себе автоматизацию и возможность ручной настройки – это позволяет адаптироваться к изменяющимся требованиям и оперативно реагировать на новые заказы. Мы в ООО Компания Чжэнчжоу Юйхэн (https://www.packcn.ru) видим это как ключевой тренд развития отрасли.

В частности, очень заметно развитие систем весовой упаковки. Раньше они были довольно простыми, но сейчас стали гораздо более сложными и точными. Встроенные датчики, современные алгоритмы управления – все это позволяет добиться максимальной точности дозирования и минимизировать потери материала. Наши клиенты часто обращают внимание на возможность интеграции этих систем с другими стадиями производственного процесса. Например, автоматическая дозирующая система, которая идеально подходит для продуктов с переменным весом, например, для гранул или порошков.

Проблемы интеграции и кастомизации

Вот, например, недавно столкнулись с задачей интеграции системы весовой упаковки в линию по производству конфет. Требования были очень специфические: высокая точность, низкая пылеобразование, возможность работы с разными типами упаковочного материала. Просто взять готовую систему и установить ее – не вариант. Пришлось разработать индивидуальное решение, учитывающее все особенности производства. Это, конечно, увеличивает стоимость проекта, но зато позволяет добиться максимальной эффективности и избежать проблем в будущем. И этот опыт подтверждает, что универсальных решений не существует, нужна индивидуальная подстройка.

Что можно сказать про паллетирующие и дозирующие системы?

Автоматические паллетизирующие системы сейчас – это почти стандарт для крупных логистических центров и производственных предприятий. Они позволяют существенно сократить время на погрузку и разгрузку, а также уменьшить количество ошибок. Разные типы товаров требуют разных подходов – для тяжелых ящиков нужны более мощные и надежные системы, а для легких – можно использовать более компактные и гибкие решения. Мы предлагаем широкий спектр паллетирующих решений, от простых до сложных, в зависимости от потребностей клиента.

Еще один важный элемент – это автоматические дозирующие системы. Они широко используются в пищевой промышленности, химической промышленности и других отраслях, где требуется точное дозирование сырья и компонентов. Особенно ценятся системы, которые могут работать с разными типами материалов и адаптироваться к изменяющимся требованиям. Мы часто сталкиваемся с ситуациями, когда заказчик хочет использовать одну и ту же систему для разных продуктов, но с разными параметрами дозирования. Это требует гибкой конструкции и возможности быстрой перенастройки.

Реальный пример: Упаковка строительной смеси

Недавно мы работали с компанией, которая производит строительную смесь. Задача была упаковывать смесь в мешки различного веса и объема. Использовали комбинацию автоматической дозирующей системы и автоматической паллетизирующей системы. Дозирующая система позволяла точно дозировать смесь в мешки, а паллетирующая система автоматизировала процесс укладки мешков на паллеты. Это позволило увеличить производительность упаковки в несколько раз и снизить количество ошибок.

На что стоит обратить внимание при выборе оборудования?

При выборе **знаменитых устройств упаковочной машины** не стоит ориентироваться только на цену. Важно учитывать множество факторов: производительность, точность, надежность, энергоэффективность, простоту обслуживания и возможность интеграции с другими системами. Хороший производитель всегда готов предложить индивидуальное решение, учитывающее специфические потребности клиента. Не стоит экономить на качестве – лучше заплатить немного больше сейчас, чем столкнуться с проблемами в будущем.

Также важно обратить внимание на сервисное обслуживание. Наличие квалифицированных специалистов, готовых оперативно решить любые проблемы, – это залог бесперебойной работы оборудования. Мы в ООО Компания Чжэнчжоу Юйхэн гарантируем высокий уровень сервиса и технической поддержки. У нас есть собственная команда сервисных инженеров, которые всегда готовы прийти на помощь.

Ошибки, которых стоит избегать

Часто клиенты выбирают оборудование, которое им кажется 'современным' и 'дорогим', но на самом деле оно не соответствует их потребностям. Важно тщательно анализировать свои требования и выбирать решение, которое действительно эффективно и экономически оправдано. Не стоит гоняться за последними новинками – иногда лучше выбрать проверенное временем оборудование, которое надежно и неприхотливо в эксплуатации. И не стоит недооценивать важность обучения персонала – только хорошо обученный персонал может эффективно использовать современное оборудование.

Перспективы развития

В будущем **знаменитые устройства упаковочной машины** станут еще более умными и автономными. Появятся новые технологии, такие как искусственный интеллект и машинное обучение, которые позволят оптимизировать процессы упаковки и сделать их более эффективными. Мы в ООО Компания Чжэнчжоу Юйхэн активно следим за развитием этих технологий и внедряем их в наши продукты. Мы верим, что будущее упаковочной промышленности – за автоматизацией и интеллектуальными системами.

Например, мы сейчас разрабатываем систему, которая может самостоятельно оптимизировать процесс упаковки, учитывая изменения в заказе и доступности материалов. Система анализирует данные о производственном процессе и предлагает оптимальные параметры упаковки. Это позволит снизить затраты и повысить эффективность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

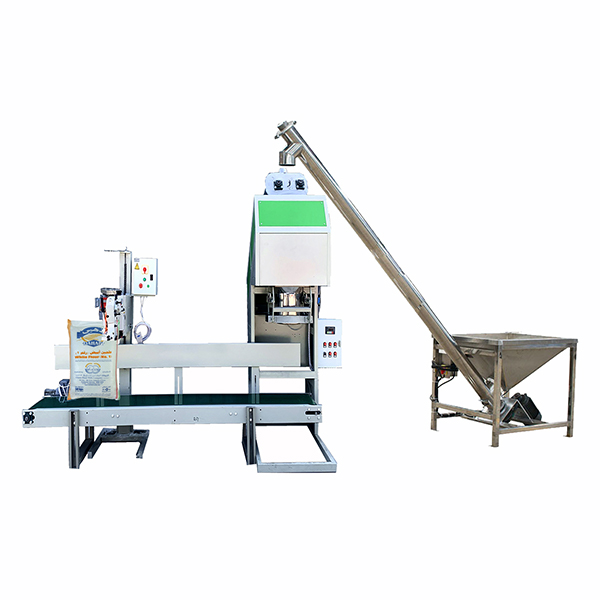

Полностью автоматическая упаковочная машина YH-AUTO

Полностью автоматическая упаковочная машина YH-AUTO -

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Бетонный завод

Бетонный завод -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Линия упаковки и паллетирования

Линия упаковки и паллетирования -

Машина для упаковки гранул с одним ковшом YH-B50

Машина для упаковки гранул с одним ковшом YH-B50 -

Машина для упаковки гранул в тонные мешки YH-1000G

Машина для упаковки гранул в тонные мешки YH-1000G -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Машина для упаковки порошков YH-LX50

Машина для упаковки порошков YH-LX50

Связанный поиск

Связанный поиск- Отличный промышленный робот-манипулятор

- OEM машина для упаковки сыпучих продуктов

- Купить термоусадочная упаковочная машина

- Цены на роботы для паллетирования

- Пластиковые упаковочные машины в Китае

- Производство сложных удобрений в Китае

- Полуавтоматическая упаковочная машина

- Цены на упаковочные весы

- Дешевое оборудование для паллетирования

- OEM упаковочная машина стоимость