Известные производственные линии

Заголовок звучит немного пафосно, правда? Но давайте начистоту, когда речь заходит об производственных линиях, часто попадаешь в поле зрения не столько реальных, работающих систем, сколько красивых презентаций и маркетинговых обещаний. Все эти 'передовые решения', 'интегрированные платформы', 'бесконечная автоматизация'... Да, конечно, в теории все прекрасно. Но как это выглядит на практике? Как найти действительно эффективные производственные линии, которые не просто стоят в углу, а приносят ощутимую пользу? Я думаю, здесь ключевое – отход от шаблонного подхода и глубокий анализ потребностей.

Что подразумевается под ?известными??

Под 'известными' я понимаю те производственные линии, о которых много говорят в отрасли, которые присутствуют в каталогах поставщиков, упоминаются в специализированных изданиях. Это могут быть как крупные международные бренды, так и локальные производители, зарекомендовавшие себя на рынке. Проблема в том, что 'известность' не гарантирует эффективности или соответствия конкретным задачам. Многие компании гонятся за новинками, забывая о базовых принципах и собственных особенностях производства. Например, часто встречается стремление к максимальной автоматизации, даже если это не оправдано объемом производства или сложностью продукции. Зачем переплачивать за лишнюю автоматизацию, если можно получить оптимальное решение с умеренной степенью автоматизации?

Недавно мы сталкивались с ситуацией: крупный производитель пищевой продукции, планируя модернизацию, рассматривал несколько вариантов производственных линий от разных поставщиков. Один из них предлагал самую 'современную' и 'автоматизированную' линию, с огромным количеством датчиков, контроллеров и систем мониторинга. Сумма инвестиций была, мягко говоря, внушительной. Но после тщательного анализа и консультаций, мы пришли к выводу, что для их целей достаточно более простой, но надежной линии с базовой автоматизацией. Более того, простая линия оказалась проще в обслуживании и ремонте, что в конечном итоге позволило сэкономить деньги.

Проблемы интеграции и обслуживания

Интеграция новой производственной линии в существующую производственную инфраструктуру – это отдельная головная боль. Даже если все компоненты совместимы на бумаге, на практике могут возникнуть проблемы с программным обеспечением, электропитанием, подключением к сети и т.д. Недостаточно просто купить линию и установить ее на место. Требуется тщательное планирование, тестирование и настройка. ООО Компания Чжэнчжоу Юйхэн, как производитель автоматических весовых упаковочных машин и систем, очень хорошо понимает эти сложности. Их специалисты всегда подчеркивают важность детальной проработки проекта перед началом реализации.

После запуска производственной линии также возникает необходимость в ее регулярном обслуживании и ремонте. Обслуживание может быть как собственным, так и сервисным контрактом с поставщиком. Сервисный контракт, конечно, обеспечивает более высокий уровень гарантии, но и обходится дороже. Важно взвесить все 'за' и 'против', учитывая стоимость обслуживания, время простоя и квалификацию персонала.

Реальные примеры: что работает, а что нет?

Например, производственные линии для упаковки пищевых продуктов часто подвергаются высоким требованиям к гигиеничности и чистоте. Здесь важны не только функциональность и производительность, но и материалы, из которых изготовлены компоненты, конструкция, позволяющая легко проводить очистку и дезинфекцию. Один из наших клиентов столкнулся с проблемой загрязнения упаковки продуктами старых производственных линий. Пришлось полностью пересмотреть конструкцию линии и использовать новые материалы.

Другой пример – производственные линии для производства сложной продукции, например, медицинского оборудования. Здесь требуется высокая точность и надежность. Любая ошибка может привести к серьезным последствиям. Поэтому, при выборе поставщика, важно обращать внимание на его репутацию, опыт и наличие сертификатов соответствия.

Автоматизация как инструмент оптимизации, а не самоцель

Важно понимать, что производственные линии – это не просто набор механизмов. Это комплексная система, которая должна быть интегрирована в общую производственную стратегию. Автоматизация должна использоваться как инструмент для оптимизации процессов, повышения производительности и снижения затрат. Не стоит автоматизировать ради автоматизации. Нужно четко понимать, какие задачи нужно решить, и выбирать наиболее подходящее решение.

Мы часто видим ситуации, когда компании внедряют сложные производственные линии, но не оптимизируют производственные процессы. В результате, автоматизация не приносит ожидаемой отдачи, а наоборот, усложняет работу и увеличивает затраты. Поэтому, помимо выбора производственной линии, важно проводить анализ производственных процессов и внедрять изменения, которые позволят максимально использовать потенциал автоматизации.

Альтернативные подходы и новые тренды

В последние годы все большую популярность набирают модульные производственные линии. Это решения, которые можно легко адаптировать к изменяющимся потребностям производства. Модульность позволяет быстро добавлять или удалять функциональность, без необходимости полной замены линии. Это особенно актуально для компаний, которые работают в быстро меняющихся отраслях.

Еще один тренд – использование цифровых технологий, таких как IoT, искусственный интеллект и машинное обучение. Эти технологии позволяют собирать и анализировать данные о работе производственных линий, оптимизировать процессы и предсказывать поломки. ООО Компания Чжэнчжоу Юйхэн активно использует эти технологии в своих новых продуктах, предлагая клиентам решения, которые позволяют повысить эффективность и надежность производства.

Перспективы развития

В заключение, хочу сказать, что выбор производственной линии – это сложный и ответственный процесс, который требует тщательного анализа и учета множества факторов. Не стоит слепо доверять рекламе и маркетинговым обещаниям. Важно понимать свои потребности, анализировать реальные возможности и выбирать решение, которое будет наиболее эффективным и надежным. И не забывайте о том, что автоматизация – это не самоцель, а инструмент для оптимизации производства. Нужно четко понимать, какие задачи нужно решить, и выбирать наиболее подходящее решение. И, конечно, всегда обращайтесь за консультацией к профессионалам, которые имеют опыт работы с производственными линиями и понимают все тонкости отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия упаковки и паллетирования

Линия упаковки и паллетирования -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

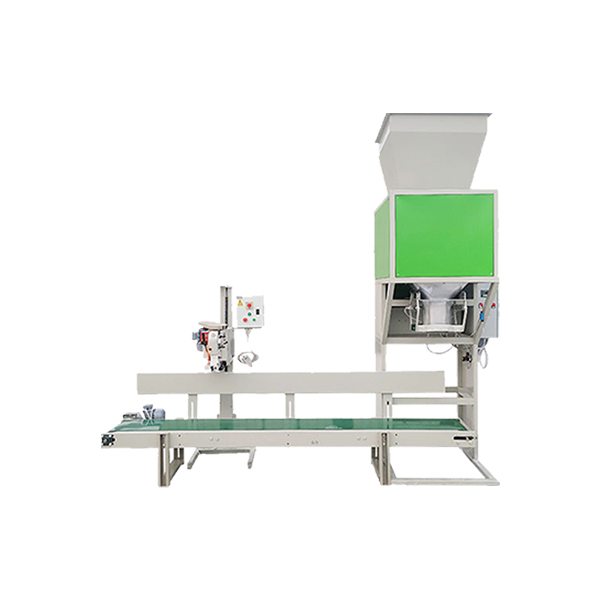

Машина для упаковки гранул с двумя ковшами YH-A50S

Машина для упаковки гранул с двумя ковшами YH-A50S -

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Машина для упаковки гранул в тонные мешки YH-1000G

Машина для упаковки гранул в тонные мешки YH-1000G -

Бетонный завод

Бетонный завод -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50 -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL

Связанный поиск

Связанный поиск- Купить Робот-манипулятор

- Купить Вертикальная упаковочная машина

- OEM Автоматическая упаковочная машина

- Оборудование для паллетирования

- Ведущие роботы-паллетизаторы

- Оптовая автоматическая упаковочная машина для термоусадочной пленки

- Дешевое производство фосфорных удобрений

- Установки для кранов-штабелеров

- Поставщики производства гранулированных удобрений

- Ведущие заводы по производству удобрений