Купить оборудование для производства минеральных удобрений

Поиск оборудования для производства минеральных удобрений – это задача, которая часто кажется сложной из-за огромного разнообразия решений и, честно говоря, недостатка прозрачности в ценообразовании и качестве. Многие начинающие производители, по моему опыту, сначала фокусируются на самых дешевых вариантах, забывая о долгосрочных затратах на обслуживание, эффективность и, конечно, безопасность. Часто потом жалеют. Мы в ООО Компания Чжэнчжоу Юйхэн, занимаемся автоматизацией процессов упаковки и дозирования, много сталкиваемся с подобными ситуациями, и хочется поделиться не совсем 'идеальным' опытом.

Основные этапы производства и необходимые агрегаты

Прежде чем говорить о конкретных машинах, важно понимать последовательность этапов. Это, как правило, измельчение сырья, смешивание компонентов, гранулирование (если требуется), сушка, и, наконец, упаковка готового продукта. Каждый этап требует определенного набора оборудования. В контексте производства минеральных удобрений, особенно гранулированных, автоматизация особенно важна для стабильного качества и высокой производительности. Попытки делать все вручную, как правило, приводят к значительным потерям времени и ресурсов, а также к неоднородности конечного продукта.

Например, возьмем процесс гранулирования. Здесь нужен экструдер, который формирует гранулы из смеси. Затем – сушилка для удаления влаги, и, конечно, система охлаждения. Но не стоит забывать про систему контроля влажности и температуры – это напрямую влияет на качество гранул и срок хранения удобрения. В целом, нужно рассматривать не отдельные машины, а комплексную систему, где все элементы работают слаженно.

Экструдеры для гранулирования

Выбор экструдера – это ответственный шаг. Существуют разные типы – одношнековые, двухшнековые, с высоким и низким вращением шнеков. Разные типы подходят для разных видов сырья и разного размера гранул. Одношнековые экструдеры проще в обслуживании, но двухшнековые обычно обеспечивают более равномерную экструзию и более стабильный размер гранул. Мы, например, часто рекомендуем двухшнековые экструдеры с регулируемой скоростью вращения шнеков, это позволяет точно настраивать процесс гранулирования под конкретный состав удобрения. Недавно одна из наших клиентов столкнулась с проблемой неравномерности гранул при использовании одношнекового экструдера. После перевода на двухшнековый – проблема решена.

Сушилки и системы охлаждения

Сушка – критически важный этап. Пересушенные гранулы будут крошиться, недосушенные – будут липкими. Нужно контролировать не только температуру, но и скорость воздушного потока. Оптимальным вариантом, на мой взгляд, являются барабанные сушилки с системой рециркуляции воздуха. Они обеспечивают равномерную сушку и позволяют повторно использовать тепло. А систему охлаждения лучше выбирать с учетом влажности окружающей среды. Мы в ООО Компания Чжэнчжоу Юйхэн предлагаем различные варианты – от простых воздухоохладителей до сложных холодильных установок с системой автоматического контроля.

Автоматизированная упаковка: оптимизация логистики

После того, как удобрение готово, его нужно упаковать. Здесь автоматизация играет огромную роль, особенно при больших объемах производства. Автоматические упаковочные линии значительно сокращают время на упаковку, снижают количество брака и повышают эффективность работы. Рассматриваются различные варианты – вертикальные формы, горизонтальные формы, с применением термоусадочной пленки или полипропиленовых мешков. В наше время упаковка для удобрений, особенно для гранулированных удобрений, становится все более сложной и требует специализированного оборудования.

Автоматические дозирующие системы

Перед упаковкой часто требуется дозированная загрузка удобрения в мешки или контейнеры. Здесь используются автоматические дозирующие системы – весовые дозаторы, пневматические дозаторы. Выбор зависит от типа удобрения и необходимой точности дозирования. Мы часто сталкиваемся с ситуациями, когда клиенты пытаются использовать простые весы для дозирования, но это приводит к неточностям и перерасходу сырья. Автоматические системы обеспечивают более точное и стабильное дозирование.

Паллетизаторы и системы транспортировки

Завершающий этап – паллетизация упакованного удобрения. Автоматические паллетизаторы позволяют быстро и эффективно укладывать мешки или контейнеры на паллеты. А для перемещения паллет по складу используются автоматизированные системы транспортировки – конвейеры, автоматические погрузчики. В целом, автоматизация логистических процессов значительно снижает затраты на транспортировку и хранение.

Практические кейсы и уроки

Однажды мы помогали компании, производящей аммофос. Они купили оборудование для производства минеральных удобрений по очень низкой цене, но быстро столкнулись с проблемами. Экструдер не справлялся с сырьем, гранулы получались неравномерными, а система охлаждения постоянно выходила из строя. В итоге, пришлось потратить еще много денег на ремонт и модернизацию оборудования. Вывод: не стоит экономить на качестве. Лучше сразу купить более дорогое, но надежное оборудование.

В другом случае, мы внедрили автоматизированную систему упаковки на предприятии по производству калийных удобрений. После внедрения система позволила сократить время на упаковку на 40%, снизить количество брака на 25% и повысить производительность на 30%. Это окупилось в течение года. Ключевым фактором успеха стало правильное проектирование линии и тщательный подбор оборудования.

Вместо заключения: взгляд в будущее

Рынок оборудования для производства минеральных удобрений постоянно развивается. Появляются новые технологии, новые материалы, новые решения. Сейчас активно внедряются системы управления технологическими процессами, которые позволяют контролировать все этапы производства в режиме реального времени. И это, безусловно, будущее отрасли. ООО Компания Чжэнчжоу Юйхэн продолжает следить за этими тенденциями и предлагать своим клиентам самые современные и эффективные решения.

Надеюсь, этот небольшой обзор был полезен. Если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться к нам. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений -

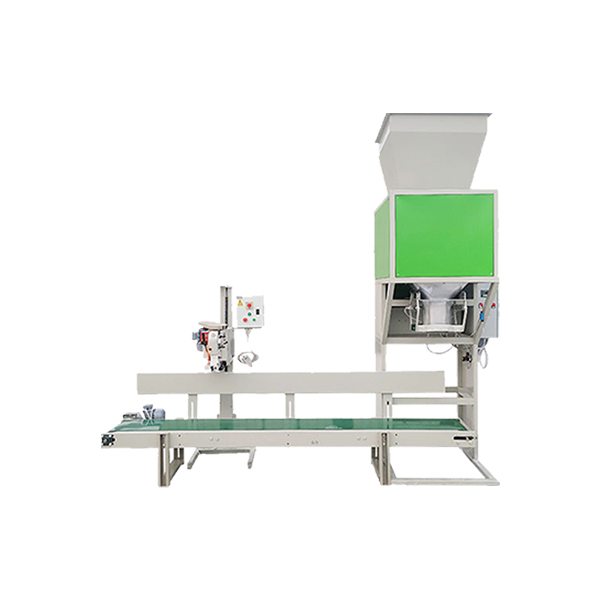

Машина для упаковки гранул с одним ковшом YH-B50

Машина для упаковки гранул с одним ковшом YH-B50 -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50 -

Робот-паллетировщик YH-MDR

Робот-паллетировщик YH-MDR -

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL -

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50

Связанный поиск

Связанный поиск- Знаменитое производство минеральных удобрений

- Заводы по производству удобрений в Китае

- Ведущие паллетайзеры

- Вертикальные упаковочные машины в Китае

- Основные покупатели паллетайзеров

- Купить Упаковочная машина Особенности

- Поставщики упаковочных машин для сыпучих продуктов

- Высококачественная полуавтоматическая упаковочная машина

- цена динамических дозаторов

- роторная упаковочная машина