Лидинг производство химических минеральных удобрений

Многие считают, что производство химических минеральных удобрений – это про огромные заводы, сложнейшее оборудование и горы химических реакций. И это, безусловно, так. Но часто упускается из виду реальный объем инженерной работы, логистические сложности и, конечно, постоянное давление со стороны рынка и экологических норм. Попробую поделиться некоторыми мыслями, основанными на опыте работы в этой сфере, и расскажу о том, какие нюансы часто остаются за кадром. Не претендую на абсолютную истину, скорее – на отражение реальности, которую вижу.

Основные вызовы и тренды

Итак, что сейчас актуально в производстве химических минеральных удобрений? Первое – это, конечно же, повышение эффективности. Каждая тонна удобрения – это прибыль. Это касается оптимизации технологических процессов, снижения энергопотребления, минимизации отходов. Второе – экология. Все требования становятся жестче, и это вынуждает искать новые, более 'зеленые' технологии. Третье – гибкость. Рынок постоянно меняется, и нужно уметь быстро адаптироваться к новым запросам потребителей. Например, все большую популярность набирают комплексные удобрения с микроэлементами, адаптированные под конкретные культуры и почвенные условия.

Нельзя не отметить и проблему логистики. Транспортировка сырья и готовой продукции – это огромные затраты и риски. Особенно актуально это для регионов, где производство удобрений связано с добычей и переработкой калийных или фосфорных руд. Я, например, много раз сталкивался с задержками поставок сырья из-за проблем с железнодорожным транспортом или неблагоприятных погодных условий. Это напрямую влияет на производственный процесс и, как следствие, на конечную цену продукта. Мы в ООО Компания Чжэнчжоу Юйхэн, как производитель упаковочного оборудования, постоянно наблюдаем за ростом спроса на автоматизированные решения для оптимизации логистических процессов на предприятиях химической минеральной промышленности. И это, на мой взгляд, закономерный тренд.

Оптимизация технологических процессов: катализ и реакторы

Возьмем, к примеру, производство аммиачной селитры. Это классический процесс, который, тем не менее, постоянно совершенствуется. В первую очередь, важно оптимизировать работу катализаторов. Выбор катализатора – это критически важный фактор, который влияет на выход продукта и энергоэффективность. Мы провели один интересный эксперимент на одном из заводов, где заменили старый катализатор на более современный, разработанный одним из научно-исследовательских институтов. Результат – увеличение выхода аммиачной селитры на 3%, а энергопотребление снизилось на 2%. Небольшие цифры, но в масштабах завода это существенная экономия.

Еще один важный аспект – это конструкция реактора. Современные реакторы должны обеспечивать эффективное перемешивание, равномерный нагрев и охлаждение, а также минимизировать образование побочных продуктов. Мы часто сталкиваемся с проблемой локального перегрева, которая может привести к детонации и даже аварии. Для решения этой проблемы используются специальные системы охлаждения и регулирования температуры. Некоторые заводы используют микрореакторы, которые позволяют более точно контролировать процесс и снизить риск возникновения нештатных ситуаций. Впрочем, микрореакторы пока еще слишком дороги для массового применения.

Экологические аспекты: утилизация отходов и снижение выбросов

Экологические требования – это не просто формальность, это реальная необходимость. Производство химических минеральных удобрений связано с образованием большого количества отходов, которые необходимо утилизировать или перерабатывать. Мы видим, как активно внедряются технологии улавливания и утилизации метана, который образуется в процессе производства. Также растет спрос на удобрения с медленным высвобождением питательных веществ, которые снижают риск загрязнения почвы и воды.

Нельзя забывать и о выбросах в атмосферу. Выбросы аммиака, оксидов азота и других загрязняющих веществ строго контролируются. Заводы оснащаются современными системами очистки газов, которые позволяют снизить выбросы до минимально допустимого уровня. Однако, даже с применением этих систем, не всегда удается достичь необходимых показателей. Во многих регионах существуют проблемы с мониторингом выбросов, и предприятия вынуждены самостоятельно принимать меры для соответствия экологическим требованиям.

Автоматизация и цифровизация производства

Автоматизация и цифровизация – это не просто модный тренд, это необходимость для повышения конкурентоспособности. Внедрение систем автоматического управления производством позволяет оптимизировать технологические процессы, снизить затраты на энергию и сырье, а также повысить безопасность труда. Мы предлагаем решения для автоматизации упаковки и дозирования удобрений, которые позволяют значительно повысить производительность и снизить количество ошибок.

Кроме того, все большую популярность набирают системы мониторинга и анализа данных, которые позволяют отслеживать состояние оборудования, выявлять потенциальные проблемы и принимать оперативные меры для их устранения. Эти системы могут быть интегрированы с системами управления предприятием, что позволяет получить целостную картину о работе всего производства. В перспективе, я думаю, что мы увидим широкое распространение искусственного интеллекта и машинного обучения в производстве химических минеральных удобрений. Это позволит еще более точно оптимизировать технологические процессы и снизить риск возникновения аварий.

Пример из практики: оптимизация производства нитрат-калия

Как-то мы работали с предприятием, специализирующимся на производстве нитрат-калия. Проблема заключалась в низкой эффективности использования электроэнергии и высокой стоимости сырья. Мы провели комплексный анализ технологического процесса и выявили несколько точек, где можно было добиться значительного улучшения. Во-первых, оптимизировали систему рекуперации тепла, которая позволяла возвращать часть тепла, уходящего в окружающую среду. Во-вторых, внедрили систему автоматического дозирования реагентов, что позволило снизить расход сырья. В-третьих, обновили систему контроля и управления процессом, что позволило повысить точность регулирования температуры и давления. В результате, предприятие смогло снизить затраты на электроэнергию на 15% и стоимость сырья на 8%. Впечатляет, правда?

Важно понимать, что оптимизация производства – это непрерывный процесс. Нельзя останавливаться на достигнутом, нужно постоянно искать новые возможности для улучшения. Используя современные технологии и анализируя данные, можно добиться значительного повышения эффективности и конкурентоспособности.

Будущее производства: устойчивость и инновации

В заключение хочу сказать, что будущее производства химических минеральных удобрений связано с устойчивостью и инновациями. Необходимо разрабатывать новые, более экологичные технологии, искать альтернативные источники сырья, а также повышать эффективность использования ресурсов. Только так можно обеспечить продовольственную безопасность в мире и сохранить окружающую среду для будущих поколений.ООО Компания Чжэнчжоу Юйхэн будет и дальше следовать этому пути, разрабатывая и предлагая современные решения для автоматизации и оптимизации производства удобрений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Бетонный завод

Бетонный завод -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

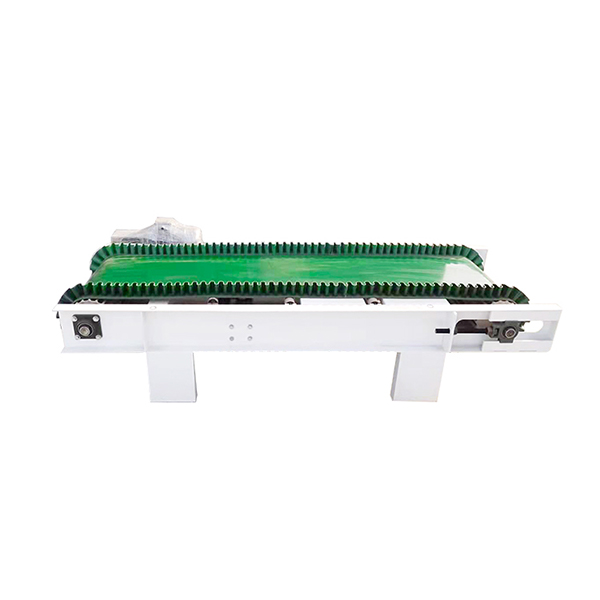

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50 -

Машина для упаковки гранул в тонные мешки YH-1000G

Машина для упаковки гранул в тонные мешки YH-1000G -

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений -

Линия упаковки и паллетирования

Линия упаковки и паллетирования -

Простая линия по производству гранул корма

Простая линия по производству гранул корма

Связанный поиск

Связанный поиск- OEM Горизонтальный поток упаковочная машина

- Цены на портальные паллетайзеры

- Купить переработку навоза в удобрение

- OEM оборудование для переработки органических удобрений

- Ведущий производитель термоусадочных упаковочных машин

- Заводы по производству оборудования для упаковки продуктов

- Цены на маятниковые манипуляторы для роботов

- Дешевые робот поворотный рычаг

- Купить Упаковочная машина операция

- Автоматическая картонирующая машина в Китае