Линии паллетирования OEM

Часто встречаю запрос – 'найти надежного поставщика паллетировочных линий OEM'. И сразу возникает вопрос: что вообще подразумевается под 'надежным'? Заявка вроде простая, но за ней скрывается целая куча нюансов, которые мало кто учитывает, особенно когда дело касается завода, которому нужно не просто оборудование, а интегрированное решение, отвечающее его уникальным требованиям. Обычно, клиенты думают – заказываем готовый модуль, подключили – работает. А на деле – от проекта до запуска проходит гораздо больше времени, чем ожидается, и часто требуются доработки. И это не всегда из-за низкого качества оборудования, хотя это, конечно, тоже фактор. На мой взгляд, самая большая проблема – это нечеткое понимание бизнес-требований и недостаточная проработка спецификации на этапе проектирования.

От 'хочу' к 'должен': Первый шаг – детальная проработка требований

Первое, с чего начинается работа над проектом паллетировочных линий OEM, – это не выбор конкретной модели, а глубокий анализ производственного процесса клиента. Нужно понять: какие товары паллетируются (размеры, вес, форма, хрупкость?), какая производительность требуется (паллет в час/день?), какие требования к упаковке (наличие защиты, этикеток, бракетинга?). Вопросы вроде 'Нужна ли нам автоматическая выгрузка товара с конвейера?' или 'Какая допустимая погрешность при взвешивании паллет?' – это не просто детали, это основа всей системы. Мы часто сталкиваемся с ситуацией, когда клиент хочет 'как у конкурентов', не понимая, что их производственный процесс может сильно отличаться. Поэтому, обязательно нужна подробная техническая оценка, желательно с посещением предприятия и анализом существующих операций. С чего начинается хороший проект? С четкого понимания потребностей клиента.

Оценка производственного процесса клиента

Этот этап необходимо проводить в сотрудничестве с инженерами и техническими специалистами заказчика. Недостаточно просто собрать информацию в виде таблицы. Нужно наблюдать за процессом, участвовать в обсуждениях с операторами, определить 'узкие места' и потенциальные проблемы. Например, иногда проблема не в паллетировщике, а в неправильном расположении товара на конвейере. Или в несовместимости размеров паллет и механизмов захвата. Неправильная оценка может привести к дорогим доработкам и задержкам в запуске.

Спецификация и техническое задание: Документ жизни проекта

Результатом этого этапа должна стать полная спецификация и техническое задание (ТЗ). В ТЗ должны быть зафиксированы все требования к оборудованию, включая: производительность, размеры, вес, тип товара, требования к автоматизации, наличие диагностики и обслуживания. ТЗ должно быть достаточно подробным, чтобы не возникало непонимания между заказчиком и поставщиком. Многие небольшие компании эту стадию игнорируют, что в итоге приводит к ошибкам и неудовлетворенности результатом. И это не оправдание, а просто сокращение времени и экономия ресурсов в перспективе.

Типы паллетировочных линий OEM: Выбор решения под задачу

Существуют различные типы паллетировочных линий OEM, каждый из которых имеет свои преимущества и недостатки. Можно выделить статические паллетировочные линии (для товаров с небольшим весом и размерами), динамические (для большого веса и объемов), а также линии с различными типами паллетодержателей и систем автоматической выгрузки. Выбор зависит от характеристик товара и требований к производительности. Например, для паллетирования легких упаковок (например, коробки с одеждой) можно использовать статическую линию, а для тяжелых упаковок (например, мешки с цементом) необходима динамическая линия с подъемными механизмами.

Статическое паллетирование: простота и экономичность

Статическое паллетирование – это самый простой и экономичный тип паллетировочной линии. Он подходит для товаров с небольшим весом и размерами, которые не требуют сложных манипуляций. Принцип работы базируется на простом механизме захвата и удержания паллеты. Недостатком является относительно низкая производительность и ограниченность возможностей автоматизации.

Динамическое паллетирование: высокая производительность и гибкость

Динамическое паллетирование – это более сложный и дорогостоящий тип паллетировочной линии. Он подходит для товаров с большим весом и размерами, которые требуют автоматической выгрузки с конвейера и сложных манипуляций. Принцип работы базируется на использовании подъемных механизмов и систем удержания паллеты. Преимуществом является высокая производительность и гибкость системы.

Проблемы и риски при реализации паллетировочных линий OEM

Несмотря на опыт, при реализации проектов паллетировочных линий OEM всегда возникают проблемы и риски. Одни из наиболее распространенных: задержки в поставке оборудования, несоответствие оборудования требованиям клиента, проблемы с интеграцией с существующими системами. Также важно учитывать логистику и таможенные вопросы, особенно при заказе оборудования из зарубежных стран. Иногда проблема возникает из-за недостаточной квалификации персонала заказчика, что приводит к ошибкам при эксплуатации и обслуживании оборудования. Критически важно заключить договор с подробными условиями, включая сроки поставки, гарантии и условия обслуживания.

Проблемы с интеграцией существующего оборудования

Часто возникает проблема интеграции новой паллетировочной линии с уже имеющимися системами, такими как ERP, WMS и производственные конвейеры. Неправильная интеграция может привести к сбоям в работе всей системы и потере данных. Поэтому, необходимо заранее продумать процесс интеграции и запросить у поставщика поддержку в этом вопросе. Например, при интеграции с системой WMS важно обеспечить автоматическую передачу данных о паллетах (номер паллеты, состав товара, вес) в систему. Это позволяет оптимизировать управление запасами и отслеживать движение товара.

Подготовка персонала и обучение

Недооценивают важность обучения персонала. Даже самая современная паллетировочная линия не будет работать эффективно, если операторы не обучены правилам эксплуатации и обслуживания оборудования. Поэтому, необходимо заложить в смету стоимость обучения персонала и обеспечить регулярное пополнение знаний операторов.

ООО Компания Чжэнчжоу Юйхэн: Надежный партнер в области автоматизации

ООО Компания Чжэнчжоу Юйхэн предлагает широкий спектр паллетировочных линий OEM и автоматического оборудования. Мы работаем с клиентами по индивидуальным проектам, учитывая их уникальные потребности и требования. Наш опыт в области автоматизации позволяет нам предлагать эффективные и экономи

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50 -

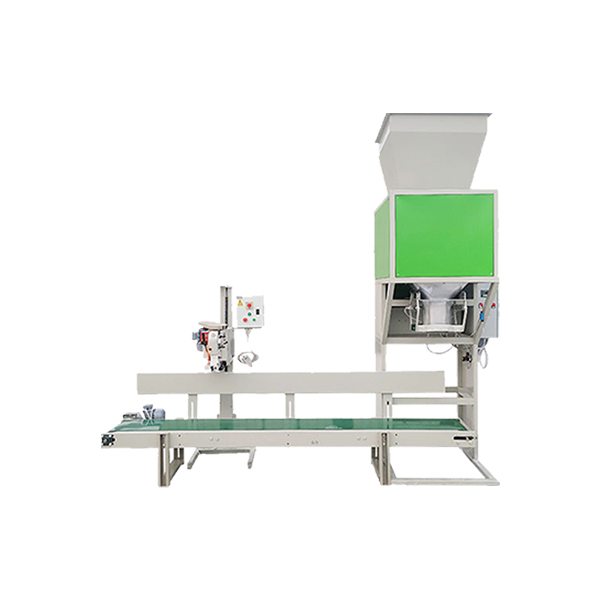

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50 -

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений -

Машина для упаковки гранул с двумя ковшами YH-A50S

Машина для упаковки гранул с двумя ковшами YH-A50S -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

Машина для упаковки портов клапанов импеллера YH-YL

Машина для упаковки портов клапанов импеллера YH-YL -

Машина для упаковки гранул YH-ZD10

Машина для упаковки гранул YH-ZD10 -

Полностью автоматическая упаковочная машина YH-AUTO

Полностью автоматическая упаковочная машина YH-AUTO -

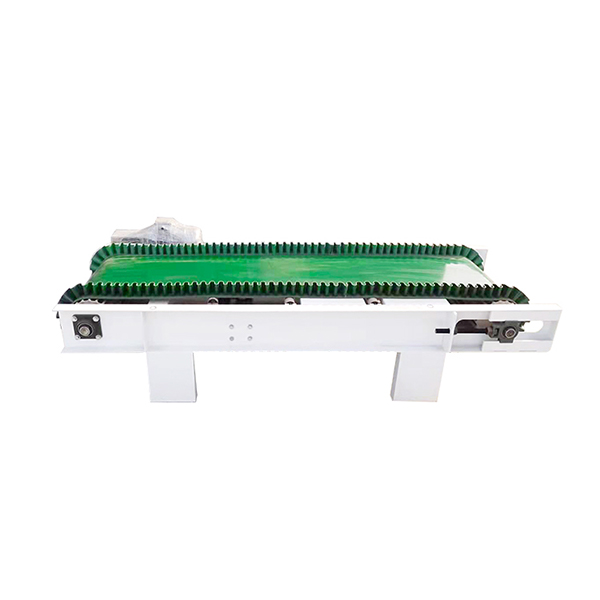

Конвейерные весы YH-PD

Конвейерные весы YH-PD

Связанный поиск

Связанный поиск- Поставщики оборудования для переработки навоза в удобрения

- Купить оборудование для производства удобрений

- Дешевые двухкамерные вакуумные упаковочные машины

- Руки для паллетирования в Китае

- Высококачественные дуплексные высокоуровневые паллетайзеры

- Вертикальные упаковочные машины в Китае

- Поставщики упаковки

- Установки для кранов-штабелеров

- OEM куриный помет переработки удобрения

- Оптовое производство общих удобрений