Линия производства удобрений

Производство удобрений – это не просто смешивание компонентов. Это сложный технологический процесс, требующий внимания к деталям, глубокого понимания химических реакций и, конечно же, серьезных инвестиций. Часто, при планировании подобного предприятия, допускают ошибку – недооценивают важность оптимизации логистики и контроля качества сырья. Многие считают, что если у тебя есть сырье и оборудование, то остальное – дело техники. А это, поверьте, далеко не так.

Исходное сырье и его влияние на конечный продукт

Первый и, пожалуй, самый критичный этап – это закупка сырья. Качество используемых компонентов, будь то азотные, фосфорные или калийные удобрения, напрямую влияет на эффективность и безопасность конечного продукта. Мы, в ООО Компания Чжэнчжоу Юйхэн, часто сталкиваемся с проблемами, связанными с неоднородностью партий сырья от разных поставщиков. Даже небольшие отклонения в концентрации или чистоте могут привести к значительному снижению качества готовой продукции и даже к ее непригодности для использования. Например, однажды мы получили партию аммиачной селитры с повышенным содержанием примесей, что вызвало проблемы с стабильностью реакции в процессе производства нитратных удобрений. Потом пришлось неимоверно много времени и ресурсов потратить на корректировку технологического процесса.

Поэтому, перед заключением договора с поставщиком, необходимо проводить тщательный анализ образцов сырья, не только по химическому составу, но и по физическим свойствам: влажности, размеру частиц и т.д. Важно иметь собственную лабораторию для контроля качества сырья и возможности быстрого реагирования на любые отклонения от нормы. Это инвестиция, которая себя окупит.

Технологические процессы: от реакции до упаковки

После получения сырья начинается собственно производственный процесс. Здесь многое зависит от типа производимого удобрения. Для производства аммиачных удобрений используются различные технологические схемы, основанные на реакции азота и водорода при высокой температуре и давлении. Для производства нитратных удобрений – процесс нитрования. И в каждом случае необходимо строго контролировать температуру, давление, скорость добавления компонентов и другие параметры. Несоблюдение технологического регламента может привести к образованию побочных продуктов, снижению выхода целевого продукта и даже к аварийным ситуациям.

Мы в нашей компании уделяем особое внимание автоматизации производственных процессов. Использование современных систем управления технологическими процессами (АСУТП) позволяет постоянно контролировать и оптимизировать параметры производства, минимизировать человеческий фактор и повысить эффективность работы оборудования. Но, конечно, автоматизация – это не панацея. Необходимо иметь квалифицированный персонал, способный оперативно реагировать на любые сбои в работе оборудования и принимать необходимые меры для предотвращения аварий.

Проблемы с утилизацией отходов производства

Не стоит забывать и о проблеме утилизации отходов производства. Производство удобрений неизбежно сопровождается образованием большого количества отходов, включая сточные воды, шламы и пыль. Необходимо иметь эффективную систему очистки сточных вод и утилизации твердых отходов, чтобы минимизировать негативное воздействие на окружающую среду. Иначе, в перспективе, будет очень дорого заниматься рекультивацией территории.

ВОО Компания Чжэнчжоу Юйхэн, занимается внедрением технологий рециклинга отходов производства. Например, возможно использование некоторых отходов в качестве сырья для производства других химических продуктов, или их переработка в удобрения для сельского хозяйства.

Контроль качества и логистика

На последнем этапе производства проводится контроль качества готовой продукции. Необходимо проводить анализ удобрения на соответствие требованиям ГОСТ и другим нормативным документам. Особенно важно контролировать содержание питательных веществ, влажность, размер частиц и другие параметры. Только после прохождения контроля качества удобрение может быть отправлено потребителю.

Логистика – это тоже не менее важный аспект производства удобрений. Необходимо организовать эффективную систему хранения и транспортировки готовой продукции, чтобы избежать повреждений и загрязнений. Оптимизация маршрутов доставки, использование современных транспортных средств и правильная упаковка – все это позволяет снизить затраты и повысить качество обслуживания клиентов.

Ошибки, которые стоит избегать

Я видел немало предприятий, которые совершали одни и те же ошибки. Например, пытались сэкономить на качестве сырья, игнорировали необходимость автоматизации производственных процессов или не уделяли должного внимания контролю качества готовой продукции. В конечном итоге, это приводит к снижению рентабельности производства и потере конкурентоспособности. Важно понимать, что инвестиции в качество и эффективность – это не расходы, а инвестиции в будущее.

Иногда, слишком большое стремление к масштабированию приводит к проблемам с контролем качества и логистикой. Лучше начать с небольшого объема производства, постепенно наращивая мощности, чем сразу пытаться охватить огромный рынок, рискуя получить негативную репутацию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений -

Машина для упаковки гранул в тонные мешки YH-1000G

Машина для упаковки гранул в тонные мешки YH-1000G -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Линия упаковки и паллетирования

Линия упаковки и паллетирования -

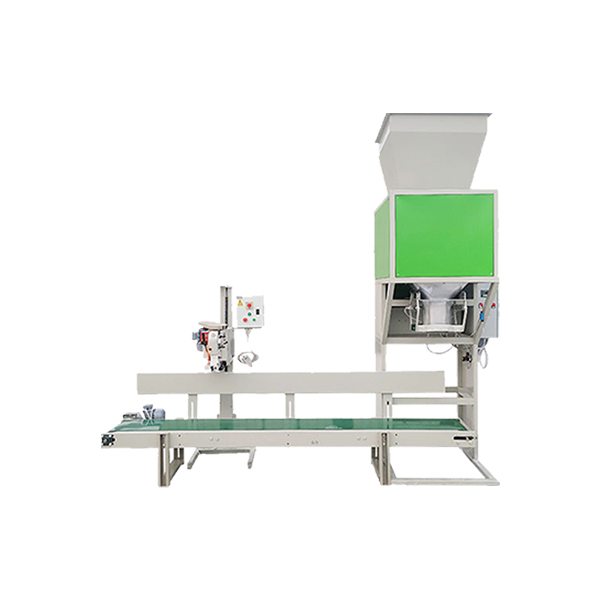

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL -

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG -

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

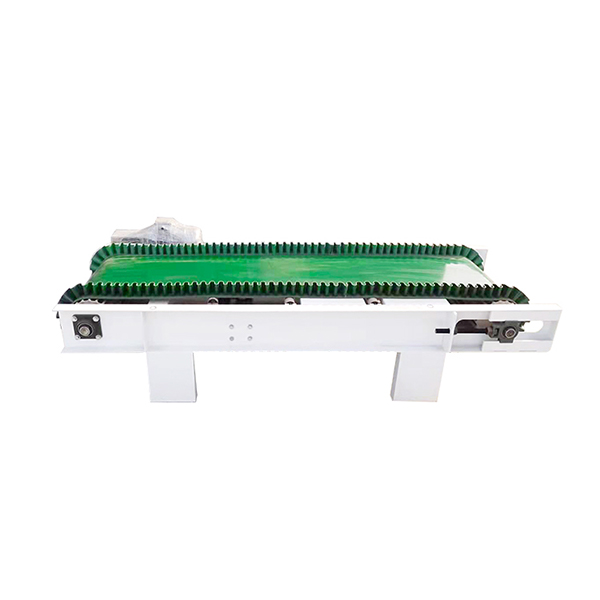

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

Простая линия по производству гранул корма

Простая линия по производству гранул корма

Связанный поиск

Связанный поиск- Цена паллетирования

- Знаменитая упаковка

- Ведущая линия по производству удобрений

- Манипулятор платформы в Китае

- Цена электрической упаковочной машины

- Производители устройств для упаковочных машин

- Дешевые штабелеры для мешков

- Упаковщик тонн в Китае

- Купить завод по производству удобрений из навоза

- Купить оборудование для переработки органических удобрений