Оборудование для производства минеральных удобрений

Зачастую, когда говорят об оборудовании для производства минеральных удобрений, сразу вспоминают огромные химические комбинаты. Но рынок сейчас меняется, появляются более гибкие решения, ориентированные на средние и даже небольшие предприятия. Часто предприниматели недооценивают важность правильного выбора оборудования – видимо, все думают, что главное – это мощность и объем. А ведь ключевые факторы – это эффективность, безопасность и, конечно, экономическая целесообразность. Мы постараемся разобраться, какие тенденции сейчас актуальны и какие ошибки стоит избегать.

Обзор: от традиционных процессов к автоматизации

Промышленность производства минеральных удобрений переживает период трансформации. Традиционные, капиталоемкие процессы постепенно уступают место более современным, автоматизированным системам. Это связано не только с необходимостью повышения производительности, но и с ужесточением экологических требований и растущей потребностью в точном контроле параметров. Автоматизация позволяет снизить влияние человеческого фактора, оптимизировать расход сырья и энергии, а также минимизировать выбросы вредных веществ.

Основной тренд – это модульность. Вместо единого огромного завода все больше предприятий выбирают модульные комплексы, которые можно масштабировать в зависимости от потребностей рынка. Это особенно актуально для небольших и средних производителей, которым не всегда выгодно инвестировать в дорогостоящее оборудование, способное производить огромные объемы продукции.

Нельзя забывать и о роли цифровизации. Современное оборудование для производства минеральных удобрений все чаще оснащается системами мониторинга и управления, позволяющими в режиме реального времени отслеживать все параметры технологического процесса и оперативно реагировать на изменения. Это позволяет повысить эффективность работы оборудования, снизить вероятность возникновения аварийных ситуаций и сократить время простоя.

Проблемы с утилизацией отходов

Это – один из самых острых вопросов. Производство минеральных удобрений неизбежно сопровождается образованием большого количества отходов, которые могут представлять серьезную угрозу для окружающей среды. Использование современных технологий, позволяющих перерабатывать эти отходы и использовать их в качестве вторичного сырья, становится все более актуальным. Например, внедрение систем улавливания и утилизации аммиака.

В России, к сожалению, пока не хватает развитой инфраструктуры для переработки отходов химической промышленности. Поэтому многие предприятия вынуждены тратить значительные средства на их захоронение, что негативно сказывается на экономической эффективности производства.

Я видел, как один завод пытался организовать собственную систему утилизации отходов, но столкнулся с огромными трудностями. Нехватка квалифицированных специалистов, высокие требования к экологической безопасности и сложность получения разрешительной документации – все это сдерживает развитие этой отрасли. Иногда проще и дешевле просто сдать отходы на захоронение, хотя это, конечно, не является устойчивым решением.

Виды оборудования и их особенности

В первую очередь, это системы подготовки сырья: измельчители, мельницы, смесители. Выбор конкретного оборудования зависит от типа сырья и требуемой степени измельчения. Современные измельчители могут работать с влажным сырьем, что значительно упрощает процесс производства. Важно учитывать энергоэффективность этих устройств – современные модели потребляют значительно меньше электроэнергии, чем устаревшие.

Далее идет оборудование для химических реакций: реакторы, сепараторы, фильтры. Здесь важно обеспечить точный контроль температуры, давления и концентрации реагентов. Для этого используются сложные системы автоматизации и управления. Многие современные реакторы оснащены системами преднагрева и охлаждения, что позволяет оптимизировать процесс реакции и повысить выход продукта.

И, конечно, необходимо оборудование для грануляции и упаковки. Грануляция позволяет получить удобрение в форме гранул, которые легко распределяются по почве и не вымываются дождем. Упаковка должна обеспечивать защиту удобрения от влаги и других внешних воздействий.

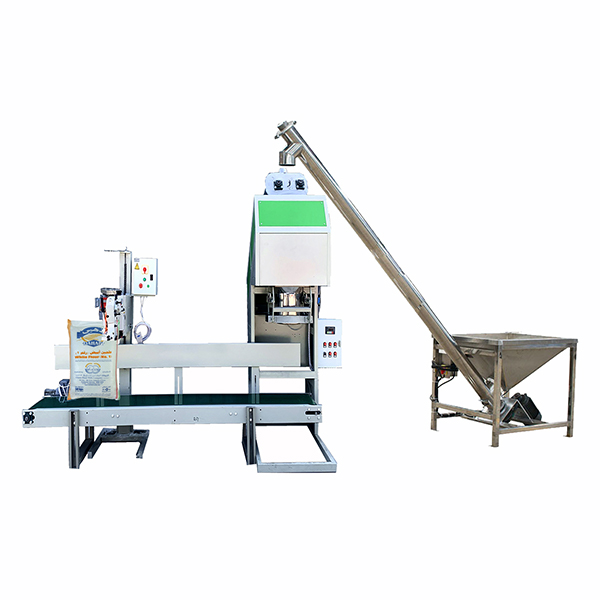

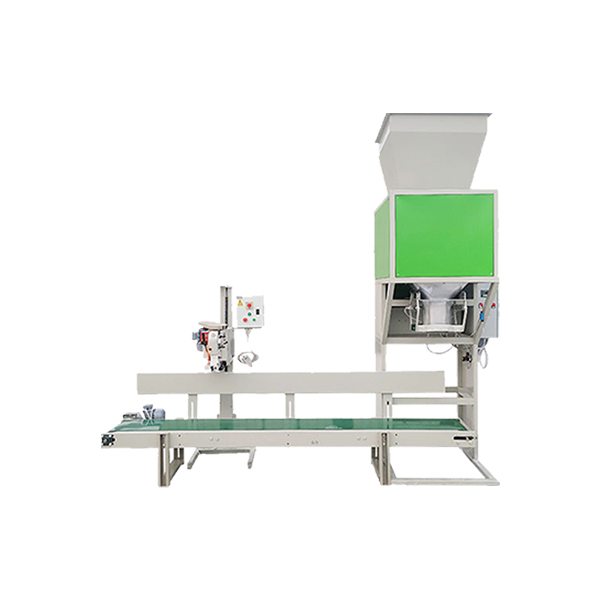

Опыт работы с автоматическими весовыми упаковочными машинами

ООО Компания Чжэнчжоу Юйхэн (https://www.packcn.ru) предлагает широкий спектр автоматизированных решений. Я лично знаком с их оборудованием, в частности с автоматическими весовыми упаковочными машинами. Внедрение такой системы позволило одному из наших клиентов значительно сократить время упаковки продукции и повысить точность дозирования. Ранее упаковка производилась вручную, что занимало много времени и требовало большого количества персонала.

При выборе автоматической упаковочной машины необходимо учитывать несколько факторов: тип упаковки, скорость работы, точность дозирования и стоимость обслуживания. Важно также обращать внимание на энергоэффективность оборудования – современные модели потребляют значительно меньше электроэнергии, чем устаревшие.

Один из распространенных вопросов – это интеграция автоматической упаковочной машины с другими системами предприятия. Это может быть достаточно сложной задачей, но при правильном подходе она вполне реализуема. Важно обеспечить совместимость оборудования и использовать стандартные протоколы обмена данными.

Перспективы развития

В будущем оборудование для производства минеральных удобрений будет становиться все более интеллектуальным и автоматизированным. Мы увидим появление новых технологий, таких как искусственный интеллект и машинное обучение, которые будут использоваться для оптимизации технологических процессов и повышения эффективности производства.

Особое внимание будет уделяться экологической безопасности. Будут разрабатываться новые технологии, позволяющие снизить выбросы вредных веществ и перерабатывать отходы производства. Это позволит снизить негативное воздействие производства удобрений на окружающую среду.

Также, вероятно, будет увеличено использование возобновляемых источников энергии. Это позволит снизить зависимость от ископаемого топлива и сделать производство удобрений более экологичным и устойчивым.

Возможно, стоит обратить внимание на использование новых материалов – например, композитных материалов, которые обладают высокой прочностью и легкостью. Это позволит снизить вес оборудования и упростить его транспортировку и монтаж.

Выводы

Рынок оборудования для производства минеральных удобрений постоянно развивается и предлагает множество интересных решений. Однако, при выборе оборудования необходимо учитывать не только его мощность и объем, но и эффективность, безопасность и экономическую целесообразность. Не стоит забывать и о важности автоматизации и цифровизации технологических процессов. Только при таком подходе можно обеспечить конкурентоспособность предприятия в современном мире.

Надеюсь, эта информация будет полезна. Если у вас возникнут какие-либо вопросы, обращайтесь. Мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений -

Робот-паллетировщик YH-MDR

Робот-паллетировщик YH-MDR -

Полностью автоматическая упаковочная машина YH-AUTO

Полностью автоматическая упаковочная машина YH-AUTO -

Машина для упаковки портов клапанов импеллера YH-YL

Машина для упаковки портов клапанов импеллера YH-YL -

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG -

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50 -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL

Связанный поиск

Связанный поиск- Автоматическая картонирующая машина в Китае

- Купить оборудование для производства минеральных удобрений

- Купить Упаковочная машина для продуктов

- Удобрение для переработки коровьего навоза в Китае

- Купить напольный двухкамерный вакуумный упаковочный аппарат

- Цены на производство гранулированных удобрений

- Оборудование для оптовой упаковки в пленку

- Купить куриный помет переработки удобрения оборудование

- Отличное оборудование для упаковки товаров

- Линия по производству удобрений оптом