оборудование для производства органических удобрений

Многие новички в сфере производства органических удобрений сразу думают о больших резервуарах, сложной автоматике и дорогих насосах. Это, конечно, важно, но зачастую забывают о том, что 'оборудование' – это гораздо больше, чем просто механические устройства. Сегодня хочу поделиться мыслями, приоткрыть завесу над реальными сложностями, с которыми сталкиваемся при создании производственной линии, и, может быть, немного развеять некоторые мифы.

Первые шаги: от сырья к продукту – какой путь?

В теории, процесс производства органических удобрений довольно прост: компостирование, ферментация, экстракция… Но на практике – это целый комплекс химических и физических процессов, где каждый этап требует строгого контроля и соответствующего оборудования. Самый распространенный путь – это компостирование. Требуется система перемешивания, системы вентиляции для поддержания оптимального уровня кислорода, а также системы контроля влажности и температуры. И вот тут начинаются сложности.

Например, мы однажды пытались реализовать проект по производству компоста из сидератов. На бумаге все казалось очевидным – большая яма, периодическое перемешивание. Но реальность оказалась гораздо сложнее. Необходимость равномерного распределения влаги, предотвращение перегрева, и, что самое главное, поддержание правильного баланса кислорода – это задачи, которые решить простым ломом и ведрами не получится. Подумайте, сколько времени и ресурсов ушло на разработку и внедрение автоматизированной системы вентиляции и мониторинга?

Контроль качества: залог репутации и стабильного выхода

Органическое удобрение – это не просто смесь из органических остатков. Это продукт, требующий строгого контроля качества на всех этапах. Размер частиц, содержание питательных веществ, отсутствие патогенных микроорганизмов – все это должно соответствовать определенным нормам. Здесь критически важно наличие современного лабораторного оборудования: спектрофотометры, хроматографы, микроскопы. И это, опять же, часть 'оборудования' для производства органических удобрений.

Мы часто сталкиваемся с ситуациями, когда производители, экономя на контроле качества, выпускают продукцию, не соответствующую заявленным характеристикам. В результате – потеря репутации, претензии со стороны потребителей, а иногда и серьезные проблемы с законом. Лучше сразу вкладываться в качественное оборудование для анализа, чем потом исправлять ошибки и решать последствия.

Современные решения для компостирования

Рассмотрели ли вы вариант использования закрытых компостеров? Это, конечно, требует больших первоначальных вложений, но позволяет контролировать температуру, влажность и вентиляцию. Кроме того, они минимизируют выбросы неприятных запахов и защищают компост от нежелательных животных.

В частности, ООО Компания Чжэнчжоу Юйхэн предлагает решения по автоматизации компостировочных процессов. У них есть опыт в разработке систем управления, которые позволяют контролировать все параметры компостирования и оптимизировать процесс для достижения максимального выхода качественного удобрения. [https://www.packcn.ru/](https://www.packcn.ru/) Стоит изучить их предложения, там есть оборудование для различных масштабов производства.

Оборудование для измельчения и гранулирования: повышение удобства использования

Полученное в результате компостирования сырье, как правило, имеет довольно крупную фракцию. Для удобства использования и равномерного распределения питательных веществ необходимо его измельчать и гранулировать. Это также требует специального оборудования – дробилок, измельчителей, грануляторов. Выбор конкретного типа оборудования зависит от типа сырья и требуемого размера гранул.

Один из самых распространенных методов – гранулирование с использованием пластификаторов. Это позволяет получить гранулы с высокой прочностью и устойчивостью к размоканию. Важно правильно подобрать пластификатор и параметры гранулирования, чтобы не повредить структуру удобрения и не снизить его питательные свойства.

Проблемы масштабирования производства

Часто возникают трудности при масштабировании производства органических удобрений. То, что хорошо работает в лабораторных условиях, может оказаться неэффективным при увеличении масштаба. Например, системы перемешивания могут не справляться с большим объемом сырья, а системы вентиляции могут недостаточно эффективно отводить тепло. Поэтому необходимо тщательно продумывать конструкцию производственной линии и проводить пилотные испытания перед запуском в промышленную эксплуатацию.

В нашем случае мы столкнулись с проблемой неравномерного распределения влаги при увеличении объема компостирования. Пришлось пересмотреть конструкцию системы полива и добавить дополнительные резервуары для хранения воды. Это потребовало дополнительных затрат времени и ресурсов, но позволило решить проблему и обеспечить стабильный выход качественного удобрения.

Экономические аспекты: вложения и окупаемость

Конечно, важный аспект – это экономическая эффективность. Стоимость оборудования для производства органических удобрений может быть довольно высокой, поэтому необходимо тщательно планировать инвестиции и просчитывать окупаемость проекта. Важно учитывать не только стоимость оборудования, но и затраты на монтаж, пусконаладку, техническое обслуживание и эксплуатацию.

Вместо того, чтобы гнаться за самым дешевым оборудованием, лучше выбрать надежных поставщиков, предлагающих качественные продукты и предоставляющих гарантийное и сервисное обслуживание. Это поможет избежать дорогостоящих поломок и сэкономить деньги в долгосрочной перспективе. Помните, что ООО Компания Чжэнчжоу Юйхэн [https://www.packcn.ru/](https://www.packcn.ru/) является одним из лидеров в этой области и может предложить комплексные решения для вашего производства.

В заключение хочу сказать, что производство органических удобрений – это перспективное направление, но оно требует серьезного подхода и профессионального оборудования. Не стоит экономить на качестве, иначе рискуете столкнуться с множеством проблем в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

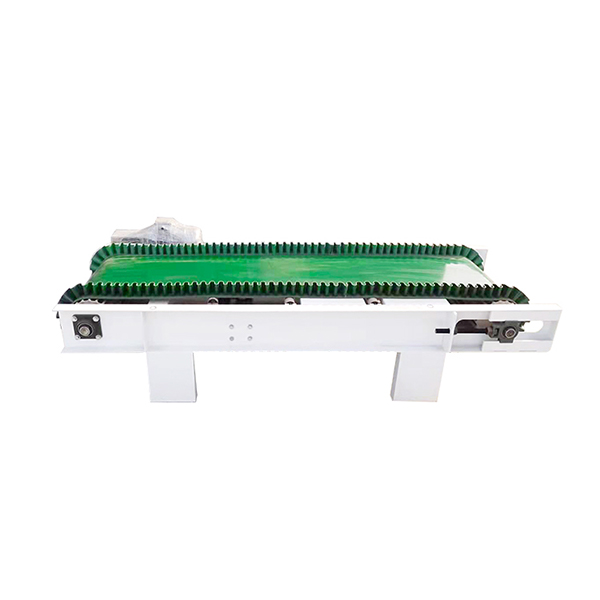

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

Линия упаковки и паллетирования

Линия упаковки и паллетирования -

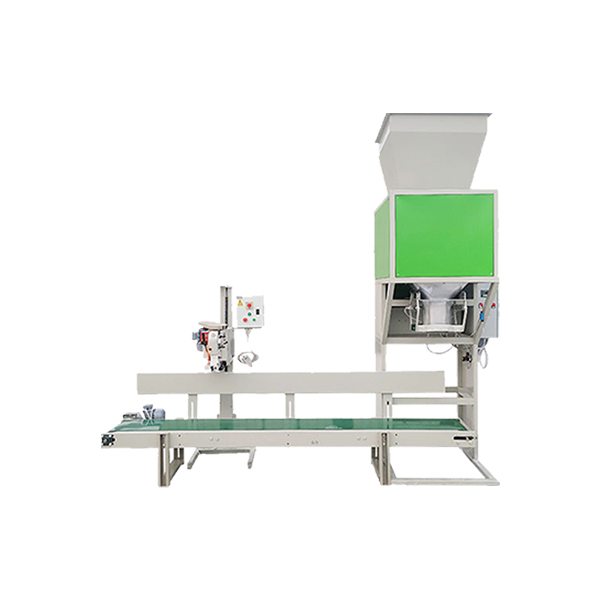

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50 -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Машина для упаковки гранул YH-ZD10

Машина для упаковки гранул YH-ZD10 -

Бетонный завод

Бетонный завод -

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50 -

Машина для упаковки портов клапанов импеллера YH-YL

Машина для упаковки портов клапанов импеллера YH-YL -

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL

Связанный поиск

Связанный поиск- Дешевые манипуляторы для паллетизации

- Оборудование для производства удобрений оптом

- OEM продукт упаковочная машина

- Установки для производства минеральных удобрений

- Оптовая пластиковая упаковочная машина

- Цены на паллетайзеры для мешков

- Производители автоматических фасовочно-упаковочных машин

- Стерилизация упаковочная машина в Китае

- Ведущий промышленный робот-манипулятор

- Ведущие вертикальные упаковочные машины