оборудование для производства удобрений

Многие начинающие предприниматели, сталкиваясь с задачей создания собственного производства удобрений, сразу думают о самых передовых и сложных технологиях. Им представляются огромные, автоматизированные линии, генерирующие невероятные объемы продукции. Но, как обычно бывает в реальности, начинают с гораздо более скромных, и зачастую, более прагматичных решений. А вот как выбираться из этой середины – уже совсем другая история. Речь пойдет не о теоретических выкладках, а о том, что мы видели и делали на практике – какие устройства для производства удобрений действительно работают, какие проблемы возникают и как их решать.

Обзор: От простых решений к масштабированию

Сегодня рынок оборудование для производства удобрений невероятно разнообразен. Если рассматривать начальный этап – небольшие партии, локальное производство – наиболее эффективным зачастую оказывается комбинация серийного оборудования и модифицированных промышленных решений. Идея не в том, чтобы сразу вкладываться в самые дорогие и сложные системы, а в том, чтобы постепенно расширять производственные мощности, оптимизируя каждый этап.

Попытки сразу освоить высокотехнологичные процессы, например, сложные системы автоматической дозировки и смешивания, часто приводят к серьезным финансовым потерям и задержкам в запуске. Экономически целесообразнее начинать с более простых, но надежных решений, постепенно наращивая автоматизацию по мере роста объемов производства. И конечно, не стоит забывать о квалифицированном персонале, который сможет эффективно управлять любым оборудованием. Иначе даже самое современное оборудование для производства удобрений превратится в дорогостоящий хлам.

Начальный этап: ручной труд и полуавтоматизация

На начальном этапе нередко используется значительный объем ручного труда. Это может быть процесс дозирования компонентов, загрузки сырья и выгрузки готовой продукции. Здесь важна точность и контроль, но и эффективность, разумеется. Мы, например, сталкивались с ситуацией, когда использование простых весов и ручных мешалок, при грамотной организации рабочего процесса, оказывалось быстрее и дешевле, чем установка сложной автоматизированной системы.

Но это не значит, что нужно полностью отказываться от автоматизации. Например, можно использовать полуавтоматические дозаторы, которые позволяют повысить точность и снизить трудозатраты. Это разумный компромисс, который позволяет сэкономить деньги и время, не жертвуя качеством продукции. Кстати, в последнее время набирает популярность использование датчиков уровня для контроля запасов сырья – это позволяет избежать простоев производства из-за нехватки компонентов.

Важность выбора поставщика: опыт и поддержка

При выборе поставщика оборудование для производства удобрений следует учитывать не только цену, но и опыт работы компании, качество предоставляемой технической поддержки и наличие сервисных центров. Просто купить оборудование – это еще полдела, нужно уметь его эксплуатировать, обслуживать и ремонтировать. Мы работали с несколькими компаниями, и впечатления разные. Некоторые предлагали очень привлекательные цены, но при этом не обеспечивали должную поддержку. Это обходится в итоге дороже – за счет времени простоя оборудования и затрат на самостоятельный ремонт.

Нам повезло найти поставщика, который не только предоставил нам современное и надежное оборудование, но и оказал полную техническую поддержку на всех этапах – от установки и настройки до обучения персонала и гарантийного обслуживания. Это очень важно, особенно на начальном этапе, когда еще много вопросов и неопределенностей. Хороший поставщик – это не просто продавец, а партнер, который заинтересован в успехе вашего бизнеса.

Проблемы и пути их решения: наше практическое наблюдение

Часто возникают проблемы с качеством сырья. Некачественные компоненты могут негативно повлиять на конечный продукт и привести к снижению его эффективности. Поэтому, необходимо тщательно выбирать поставщиков сырья и проводить контроль качества на каждом этапе производства. Мы разработали собственную систему контроля качества, которая включает в себя проверку сырья на соответствие требованиям ГОСТ и проведение лабораторных испытаний готовой продукции. Это позволяет нам гарантировать высокое качество удобрений и удовлетворять потребности наших клиентов.

Другая распространенная проблема – неправильные настройки оборудования. Неправильно настроенное оборудование может работать неэффективно, что приводит к увеличению затрат и снижению производительности. Поэтому, необходимо тщательно изучать инструкции по эксплуатации и проводить регулярную калибровку оборудования. Кроме того, важно обучить персонал правильной настройке и эксплуатации оборудования. Мы регулярно проводим тренинги для наших сотрудников и следим за тем, чтобы они были в курсе последних технологических изменений.

Конкретный пример: оптимизация процесса гранулирования

Недавно мы столкнулись с проблемой низкой эффективности процесса гранулирования. Гранулы получались слишком мелкими и не имели достаточной прочности. Причиной оказалась неправильная настройка параметров гранулирования – слишком высокая температура и слишком низкая скорость перемешивания. После внесения изменений в настройки и проведения повторных испытаний, мы смогли добиться значительного улучшения качества гранул. Это показывает, что даже небольшие изменения в настройках оборудования могут привести к существенному повышению эффективности производства.

Иногда проблема кроется не в настройках, а в самом оборудовании. Например, если барабан гранулятора изношен, он может неправильно перемешивать сырье, что приводит к образованию неоднородных гранул. В таких случаях необходимо заменить изношенные детали или, в крайнем случае, заменить оборудование целиком. Важно своевременно выявлять и устранять проблемы, чтобы избежать простоев производства и снижения качества продукции.

Перспективы развития: автоматизация и интеллектуальные системы

Сейчас активно развивается направление автоматизации и внедрения интеллектуальных систем в оборудование для производства удобрений. Это позволяет повысить эффективность производства, снизить затраты и улучшить качество продукции. Например, появляются системы автоматического управления производственным процессом, которые позволяют оптимизировать дозирование компонентов, смешивание и гранулирование. Также разрабатываются системы мониторинга и контроля состояния оборудования, которые позволяют предотвращать поломки и снижать затраты на ремонт.

Мы рассматриваем возможность внедрения интеллектуальных систем на нашем производстве. Это позволит нам повысить эффективность производства, снизить затраты и улучшить качество продукции. Однако, внедрение таких систем требует значительных инвестиций и квалифицированного персонала. Поэтому, мы планируем внедрять их постепенно, начиная с наиболее перспективных направлений. Важно помнить, что автоматизация – это не самоцель, а инструмент, который должен помогать нам достигать наших целей.

Интеграция с цифровыми платформами: управление данными и аналитика

В будущем оборудование для производства удобрений будет все больше интегрироваться с цифровыми платформами. Это позволит собирать данные о производственном процессе, анализировать их и принимать решения на основе полученных данных. Например, можно использовать данные о температуре, давлении и влажности сырья для оптимизации процесса смешивания и гранулирования. Это позволит повысить эффективность производства и снизить затраты.

Мы планируем интегрировать наше оборудование с облачной платформой для управления данными. Это позволит нам собирать данные о производственном процессе в режиме реального времени, анализировать их и принимать решения на основе полученных данных. Это позволит нам повысить эффективность производства, снизить затраты и улучшить качество продукции. В долгосрочной перспективе, такие интеграции будут являться ключевым фактором конкурентоспособности.

ООО Компания Чжэнчжоу Юйхэн является надежным партнером в поставках оборудование для производства удобрений и автоматизированных систем, и мы уверены, что с правильным подходом и грамотным выбором оборудования, даже небольшое производство может быть успешным и прибыльным. Мы, как специалисты, всегда готовы поделиться своим опытом и помочь вам в решении любых вопросов, связанных с производством удобрений. Наш сайт https://www.packcn.ru содержит подробную информацию о нашей продукции и услугах.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

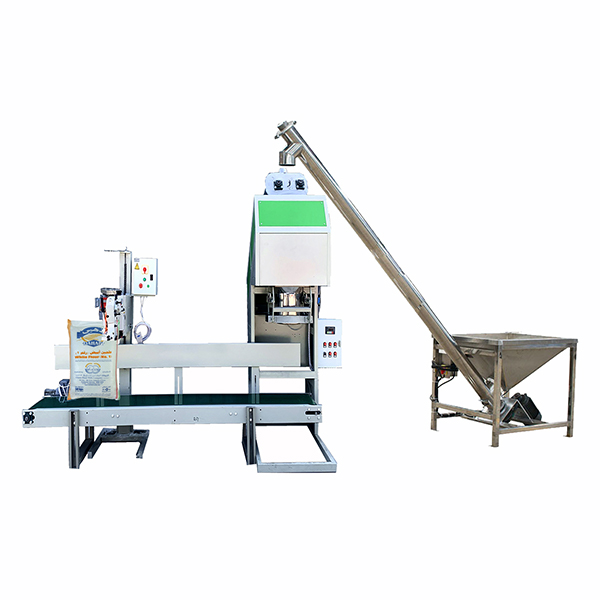

Машина для упаковки порошков YH-LX50

Машина для упаковки порошков YH-LX50 -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

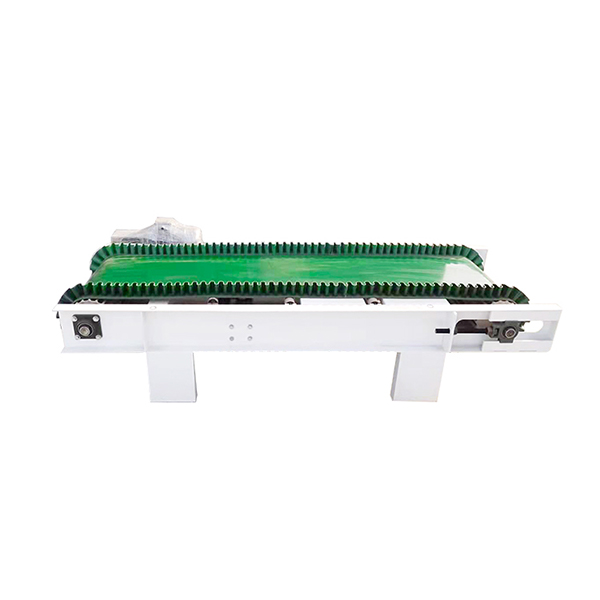

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K -

Машина для упаковки гранул в тонные мешки YH-1000G

Машина для упаковки гранул в тонные мешки YH-1000G -

Машина для упаковки гранул с двумя ковшами YH-A50S

Машина для упаковки гранул с двумя ковшами YH-A50S -

Машина для упаковки гранул с одним ковшом YH-B50

Машина для упаковки гранул с одним ковшом YH-B50 -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

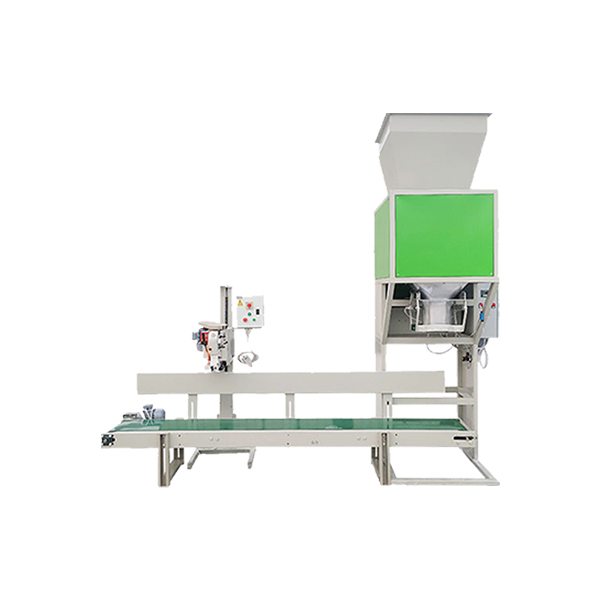

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50

Связанный поиск

Связанный поиск- Отличное упаковочное оборудование упаковочная машина

- Дешевые порошок упаковка машина

- Знаменитые бренды упаковочных машин

- Ведущий покупатель систем дозирования

- Вертикальные упаковочные машины в Китае

- работа упаковочной машины

- Высококачественные дуплексные высокоуровневые паллетайзеры

- Поставщики кранов-штабелеров

- Дешевые автоматические паллетайзеры

- Цены на роботы-паллетизаторы