Оптовая упаковочная машина устройство

Оптовая упаковочная машина устройство – тема, с которой сталкиваешься постоянно, работая в этой сфере. Многие новички, глядя на сложные линии, видят в этом черный ящик, волшебный механизм, который просто берет товар и упаковывает его. А ведь это не так. За внешней простотой скрывается сложная система, состоящая из множества взаимосвязанных элементов. Я бы сказал, что понимание принципов работы и особенностей каждого компонента – это ключ к успешной работе с упаковочными машинами. Иногда наивно полагать, что стандартные решения подходят для всех задач. На практике, всегда нужно анализировать специфику продукта, требования к упаковке и производительность, чтобы найти оптимальное решение.

Обзор устройства упаковочной машины

Если говорить в общих чертах, упаковочная машина – это комплекс оборудования, предназначенный для автоматической или полуавтоматической упаковки продукции. Ее можно разбить на несколько основных блоков: подача товара, дозирование, формирование пакета или коробки, упаковка и контроль качества. Каждый из этих блоков выполняет свою функцию, и от их слаженной работы зависит эффективность всей линии. Конечно, существуют различные типы упаковочных машин: вертикальные, горизонтальные, для жестяных банок, для пластиковых бутылок, и так далее. Однако, базовые принципы их работы остаются схожими.

Например, рассмотрим вертикальную упаковочную машину для продукции в сетке. Здесь ключевую роль играет подача сетки, формирование пакета, запечатывание и обрезка. Каждый из этих этапов требует точной настройки и контроля. Неправильная настройка может привести к дефектам упаковки, застреванию продукции или даже поломке оборудования. И, знаете, часто бывает, что производители, ориентируясь только на стоимость, не учитывают стоимость последующего обслуживания и ремонта из-за неоптимальной конструкции или низкокачественных компонентов. Это, конечно, приводит к дополнительным расходам в долгосрочной перспективе.

Подача товара: разные подходы

Подача товара – это критически важный этап, от которого зависит производительность всей линии. Существует несколько способов подачи: конвейерная, роторная, вихревая и т.д. Выбор метода подачи зависит от типа продукции, ее размеров и формы. Например, для тяжелых или нестандартных изделий часто используют конвейерную подачу, а для легких и однородных – вихревую. Важно, чтобы система подачи была надежной и не вызывала повреждений продукции. Часто мы сталкиваемся с проблемой застревания товара – это может быть связано с неправильной скоростью подачи, неровностями на конвейере или неправильным расположением датчиков.

Один раз я работал на линии по упаковке крупки. Пришлось долго разбираться, почему машина постоянно останавливается из-за застревания зерна. Оказалось, что небольшие перепады влажности в помещении влияли на сцепление зерен друг с другом, что приводило к их слипанию и засорению системы подачи. В итоге, пришлось установить систему увлажнения, чтобы поддерживать оптимальную влажность зерна и обеспечить бесперебойную работу машины. Порой решения возникают совсем неожиданные, и нужно уметь анализировать проблему с разных сторон.

Формирование пакета и запечатывание

Формирование пакета – это процесс создания нужной формы упаковки. В зависимости от типа продукции и требований к упаковке, используются различные методы формирования пакета: складывание, скручивание, плетение и т.д. Запечатывание пакета обеспечивает герметичность и надежность упаковки. Существуют различные типы запечатывания: термоусадочное, ламинированное, клеевое и т.д. Выбор метода запечатывания зависит от типа материала упаковки и требований к герметичности. Важно, чтобы система запечатывания была точной и надежной, чтобы избежать протечек и повреждений продукции.

Например, при упаковке пищевых продуктов важно использовать герметичные материалы и надежные методы запечатывания, чтобы предотвратить порчу продуктов. Мы однажды сталкивались с проблемой протечек при упаковке соусов. Оказалось, что неправильно настроена температура термоусадочного запечатывания. При увеличении температуры, пленка запечатывалась слишком сильно, что приводило к деформации пакета и образованию трещин. Пришлось подобрать оптимальную температуру и провести повторную настройку оборудования.

Примеры и ошибки

Как я уже говорил, много ошибок допускается при выборе и эксплуатации упаковочных машин. Одна из самых распространенных – это недооценка важности квалифицированного обслуживания и ремонта. Многие компании пытаются экономить на обслуживании, надеясь, что поломки не произойдут. Но это, как правило, приводит к более серьезным поломкам и более высоким затратам в долгосрочной перспективе. Регулярное техническое обслуживание, своевременная замена изношенных деталей и обучение персонала – это залог бесперебойной работы оборудования.

Вспомните, например, случай с автоматической паллетирующей системой. Компания ООО Компания Чжэнчжоу Юйхэн специализируется на автоматизации логистики. Но однажды, после нескольких месяцев интенсивной работы, система начала давать сбои. Оказалось, что датчики, которые контролировали положение паллеты, были загрязнены пылью и грязью. Из-за этого система не могла правильно определять положение паллеты, что приводило к ошибкам при паллетировании. После тщательной очистки датчиков, система вернулась к нормальной работе. Это показывает, что даже самые сложные системы могут выйти из строя из-за простых факторов, таких как загрязнение или неправильная настройка.

Современные тенденции

В последние годы наблюдается тенденция к автоматизации упаковочных линий. Все больше компаний переходят на использование роботизированных систем и систем искусственного интеллекта. Это позволяет повысить производительность, снизить затраты и улучшить качество упаковки. Также растет спрос на экологически чистые материалы и технологии упаковки.

Мы сейчас активно изучаем возможности использования машинного зрения для контроля качества упаковки. С помощью машинного зрения можно автоматически обнаруживать дефекты упаковки, такие как повреждения пленки, неправильная наклейка этикеток и т.д. Это позволяет избежать отправки бракованной продукции клиентам и снизить количество возвратов.

Заключение

Оптовая упаковочная машина устройство – это сложная и интересная область. Понимание принципов работы и особенностей каждого компонента необходимо для эффективной работы с упаковочным оборудованием. Важно учитывать специфику продукции, требования к упаковке и производительность, чтобы найти оптимальное решение. И, конечно, нельзя забывать о важности квалифицированного обслуживания и ремонта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

Полностью автоматическая упаковочная машина YH-AUTO

Полностью автоматическая упаковочная машина YH-AUTO -

Машина для упаковки портов клапанов импеллера YH-YL

Машина для упаковки портов клапанов импеллера YH-YL -

Машина для упаковки гранул с двумя ковшами YH-A50S

Машина для упаковки гранул с двумя ковшами YH-A50S -

Машина для упаковки песка YH-PD50

Машина для упаковки песка YH-PD50 -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

Машина для упаковки гранул в тонные мешки YH-1000G

Машина для упаковки гранул в тонные мешки YH-1000G -

Бетонный завод

Бетонный завод -

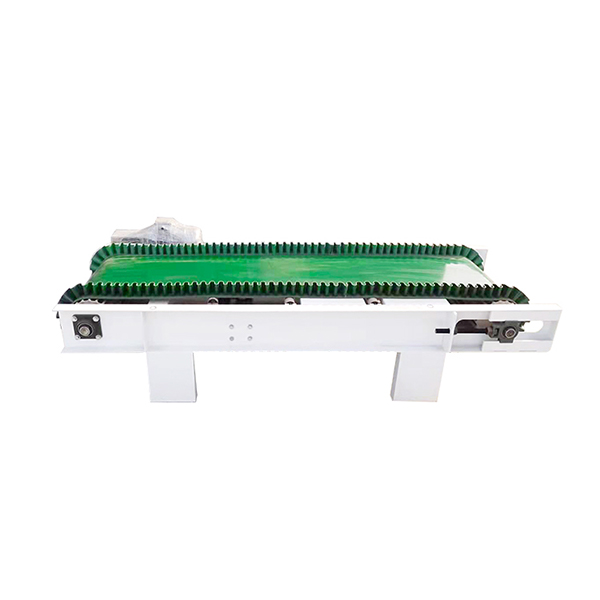

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM

Связанный поиск

Связанный поиск- Дешевые статические дозаторы

- Ведущие упаковочные машины

- Отличная система роботов-манипуляторов

- Производители производственных линий

- Горизонтальная машина для упаковки в подушки в Китае

- Ведущие линии паллетирования

- Купить Робот-манипулятор

- переработка удобрений

- Дешевые системы дозирования

- Высококачественное оборудование для переработки куриного помета в удобрения