Отличное оборудование для производства удобрений

Когда речь заходит о производстве оборудования для производства удобрений, часто возникает впечатление, что достаточно просто купить что-то 'современное' и 'автоматизированное'. Но это, как правило, заблуждение. Слишком много внимания уделяется блестящему корпусу и минимальному управлению, а недостаточно – реальной эффективности, надежности и адаптируемости к конкретным задачам. По опыту, мы видели много проектов, где изначально дорогостоящая, но недостаточно проверенная техника выходила из строя в самый неподходящий момент, останавливая всю линию. Или, наоборот, слишком дешевые варианты требовали постоянного ремонта и обслуживания, что в конечном итоге обходилось дороже.

Проблемы, с которыми сталкиваются производители

Основная сложность, на мой взгляд, – это разнообразие видов удобрений и необходимость адаптации процессов под каждый конкретный случай. Существуют сложные гранулы, жидкости, порошки – и у каждого свои требования к дроблению, смешиванию, упаковке. Поэтому универсальное решение здесь практически не существует. Проблема усугубляется часто меняющимися требованиями к качеству и экологичности продукции. В последние годы наблюдается растущий спрос на удобрения с контролируемым высвобождением питательных веществ, что, в свою очередь, требует более точного и сложного оборудования.

Например, мы работали с предприятием, которое занималось производством минеральных удобрений. Они приобрели современный, дорогой смеситель, но он оказался неэффективным для их конкретной смеси. Смесь забивалась, процесс требовал постоянной ручной корректировки, что значительно снижало производительность. Оказалось, что необходим был смеситель с другим типом лопастей и регулировкой скорости перемешивания. Это был довольно дорогостоящий ремонт, но в итоге позволивший значительно увеличить объемы производства.

Точность дозирования – критический фактор

Оборудование для производства удобрений часто включает в себя системы дозирования различных компонентов. Отклонения в дозировке даже на несколько процентов могут существенно повлиять на эффективность удобрения и его безопасность. Мы часто сталкиваемся с проблемами, связанными с неточным или нестабильным дозированием гранул или порошков. В таких случаях необходимо использовать системы с высокой точностью и возможностью автоматической калибровки. Идеальным решением часто оказывается использование весовых дозаторов, специально разработанных для работы с агрессивными веществами.

Одним из интересных проектов было внедрение автоматической системы дозирования для производства комплексных удобрений. Задача заключалась в одновременной дозировке нескольких компонентов с высокой точностью. Было выбрано оборудование от компании, специализирующейся на автоматических весовых упаковочных машинах. В результате удалось добиться стабильного качества продукции и снизить трудозатраты на 20%. Важно, чтобы система дозирования могла легко адаптироваться к изменениям в рецептуре удобрения.

Надежность и обслуживание – долгосрочные инвестиции

Не стоит экономить на надежности оборудования для производства удобрений. Регулярное техническое обслуживание и своевременный ремонт – это не расходы, а инвестиции в стабильное производство. Некачественное оборудование, которое часто выходит из строя, приводит к простоям, потерям прибыли и увеличению затрат на ремонт. При выборе поставщика необходимо обращать внимание на его репутацию, наличие сервисной поддержки и возможность поставки запасных частей.

В одном из случаев предприятие, которое мы консультировали, столкнулось с частыми поломками оборудования. Оказалось, что поставщик не обеспечивал своевременную поставку запасных частей и не оказывал квалифицированную техническую поддержку. Это привело к длительным простоям и значительным финансовым потерям. Переход на другого поставщика, который обеспечивал надежную сервисную поддержку, позволил значительно повысить стабильность производства.

Современные тенденции: автоматизация и цифровизация

Сейчас все больше производителей удобрений переходят на автоматизированные системы управления производством. Это позволяет повысить эффективность, снизить затраты и улучшить качество продукции. Внедрение систем мониторинга и контроля позволяет отслеживать ключевые параметры процесса производства в режиме реального времени и оперативно реагировать на любые отклонения. Также набирает популярность использование цифровых двойников для моделирования и оптимизации производственных процессов.

Например, ООО Компания Чжэнчжоу Юйхэн активно внедряет автоматизированные системы управления производством, что позволяет клиентам контролировать процесс производства и прогнозировать объемы производства. Это дает возможность более эффективно планировать производственные мощности и удовлетворять растущий спрос на продукцию.

Вывод

Выбор оборудования для производства удобрений – это сложная задача, требующая тщательного анализа и учета множества факторов. Не стоит руководствоваться только ценой, важно обращать внимание на надежность, эффективность, адаптируемость и наличие сервисной поддержки. И, конечно же, необходимо консультироваться с опытными специалистами, которые помогут подобрать оптимальное решение для конкретных задач.

Помните, что инвестиции в качественное оборудование – это инвестиции в будущее вашего бизнеса. Правильно подобранное и обслуживаемое оборудование обеспечит стабильное производство, высокое качество продукции и конкурентоспособность на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полностью автоматическая упаковочная машина YH-AUTO

Полностью автоматическая упаковочная машина YH-AUTO -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Машина для упаковки гранул с двумя ковшами YH-A50S

Машина для упаковки гранул с двумя ковшами YH-A50S -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50 -

Машина для упаковки гранул в тонные мешки YH-1000G

Машина для упаковки гранул в тонные мешки YH-1000G -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Линия упаковки и паллетирования

Линия упаковки и паллетирования -

Простая линия по производству гранул корма

Простая линия по производству гранул корма -

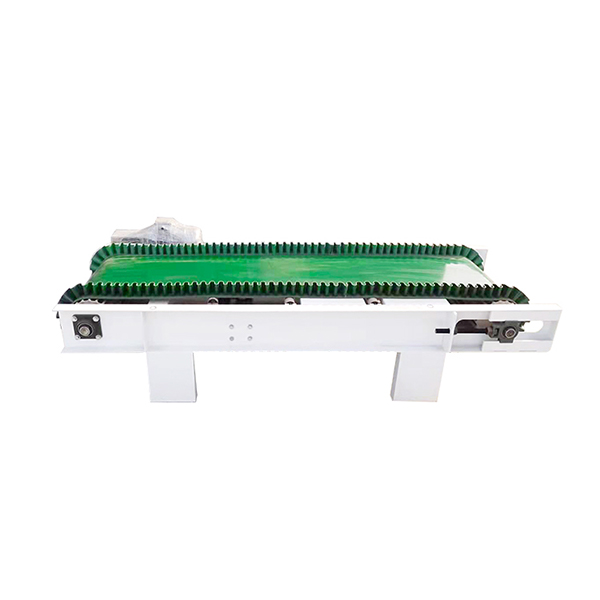

Векторная шкала YH-SL

Векторная шкала YH-SL -

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений

Связанный поиск

Связанный поиск- Производители оборудования для переработки органических удобрений

- Производители оборудования для переработки навоза в удобрения

- Высокое качество упаковки

- Производители роботов-манипуляторов

- Упаковочное оборудование Упаковочные машины в Китае

- Ведущее производство фосфорных удобрений

- Двухкамерная вакуумная упаковочная машина

- Оптовая продажа маятниковых манипуляторов для роботов

- Ведущий покупатель фосфорных удобрений

- Дешевый тонноупаковщик