Отличное оборудование для производства минеральных удобрений

Производство минеральных удобрений – это, как правило, огромные объемы, строгие стандарты и постоянная потребность в оптимизации. Часто слышишь о важности автоматизации и современных технологий, но на практике всё не так просто. Многие зацикливаются на самых дорогих решениях, не задумываясь о реальной эффективности и соответствии конкретным производственным задачам. На мой взгляд, ключевой момент – это не просто 'купить что-то современное', а найти оптимальное сочетание надежности, производительности и стоимости. Попробуем разобраться, на что стоит обратить внимание, если речь идет об оборудовании для производства минеральных удобрений.

Проблемы масштабирования и оптимизации

Сразу скажу, что универсального решения не существует. Завод, производящий аммиачную селитру, и предприятие, специализирующееся на нитратных удобрениях, имеют совершенно разные потребности. Масштабирование производства – это всегда вызов. Добавление новых линий или увеличение производительности существующих требует тщательного анализа всей технологической цепочки. Порой, вместо инвестиций в новое оборудование, гораздо эффективнее оптимизировать текущие процессы, улучшить логистику и, конечно, повысить квалификацию персонала.

Одной из распространенных проблем является неравномерность загрузки оборудования. Часто, из-за колебаний спроса, некоторые участки производства работают на полную мощность, а другие – в режиме 'холостого хода'. Это ведет к перерасходу ресурсов, увеличению затрат на обслуживание и сокращению общей эффективности. Мы сталкивались с ситуациями, когда замена устаревшего, но надежного оборудования на более 'современное' приводила к снижению производительности и увеличению поломок. Выяснилось, что старое оборудование, при должном обслуживании, могло работать эффективнее нового, не адаптированного к специфическим условиям производства.

Ключевые аспекты выбора оборудования

Итак, что же действительно важно при выборе оборудования для производства минеральных удобрений? Для начала – надежность. Это, пожалуй, самый важный фактор. Особенно это актуально для оборудования, работающего в агрессивных средах и при высоких температурах. Стоит обратить внимание на производителей, имеющих проверенную репутацию и предлагающих гарантийное и сервисное обслуживание.

Во-вторых, производительность. Оборудование должно соответствовать текущим и прогнозируемым объемам производства. Важно учитывать не только максимальную производительность, но и производительность в различных режимах работы. Некоторые производители указывают только теоретическую производительность, не учитывая реальные потери времени и ресурсов. В этом плане, лучший способ – это провести тестовую установку оборудования на собственных условиях.

И, конечно, стоимость. Стоимость оборудования – это лишь часть общей стоимости владения. Необходимо учитывать затраты на монтаж, пусконаладочные работы, обслуживание, ремонт и запасные части. Стоит также обратить внимание на энергоэффективность оборудования – это может существенно снизить эксплуатационные расходы. Помните, что изначально более дорогое, но более надежное и энергоэффективное оборудование, может оказаться более выгодным в долгосрочной перспективе.

Опыт работы с автоматизированными системами дозирования

В нашей практике часто возникают сложности с обеспечением точной дозировки реагентов. Неравномерность подачи компонентов может привести к снижению качества удобрений и увеличению затрат на сырье. Использование автоматизированных систем дозирования позволяет решить эту проблему. Такие системы обеспечивают высокую точность и повторяемость дозировки, а также позволяют оптимизировать расход реагентов. Мы работали с одной компанией, которая внедрила автоматизированную систему дозирования аммиака, и после внедрения удалось снизить расход аммиака на 15% и повысить качество удобрений.

Однако, автоматизация – это не панацея. Необходимо правильно настроить и откалибровать систему, а также обеспечить регулярное техническое обслуживание. Неправильная настройка может привести к снижению точности дозировки и увеличению поломок. Кроме того, необходимо учитывать специфику реагентов – некоторые реагенты могут оказывать негативное воздействие на компоненты автоматизированной системы.

Электронные системы управления и контроля

Современные электронные системы управления и контроля позволяют значительно повысить эффективность производства минеральных удобрений. Эти системы позволяют отслеживать все параметры технологического процесса – температуру, давление, расход реагентов и т.д. – и автоматически корректировать их для обеспечения оптимальной производительности и качества продукции.

Особое внимание стоит уделить системам мониторинга и диагностики оборудования. Эти системы позволяют выявлять потенциальные проблемы на ранней стадии и предотвращать поломки. Например, с помощью системы мониторинга вибрации можно выявить износ подшипников и предотвратить поломку оборудования. Помимо этого, система сбора и анализа данных позволяет выявлять узкие места в технологическом процессе и оптимизировать его.

Реальный кейс: модернизация линии производства нитратных удобрений

Недавно мы участвовали в проекте по модернизации линии производства нитратных удобрений на одном из предприятий. Существующее оборудование было устаревшим и изношенным, что приводило к снижению производительности и увеличению поломок. Мы предложили заменить устаревшее оборудование на современное, энергоэффективное и автоматизированное. Кроме того, мы внедрили новую систему управления и контроля, которая позволила оптимизировать технологический процесс и повысить качество продукции.

В результате модернизации удалось увеличить производительность линии на 20%, снизить расход энергоносителей на 10% и сократить количество поломок оборудования на 30%. Этот проект продемонстрировал, что инвестиции в модернизацию оборудования могут окупиться в короткие сроки. Важно не просто заменить устаревшее оборудование на новое, а разработать комплексный план модернизации, который учитывает все аспекты технологического процесса и обеспечивает максимальную эффективность.

Что важно учитывать при выборе поставщика?

Выбор поставщика оборудования для производства минеральных удобрений – это ответственный шаг. Необходимо тщательно изучить репутацию поставщика, его опыт работы, предлагаемый спектр услуг и цены. Стоит обратить внимание на поставщиков, имеющих опыт работы с аналогичными предприятиями и предлагающих качественное сервисное обслуживание.

Важно также убедиться, что поставщик предлагает не только оборудование, но и комплексные решения, включающие монтаж, пусконаладочные работы, обучение персонала и техническое обслуживание. Не стесняйтесь задавать вопросы поставщику и требовать предоставления подробной технической документации. Помните, что от выбора поставщика зависит качество оборудования и эффективность всего производства.

Наш опыт работы с ООО Компания Чжэнчжоу Юйхэн

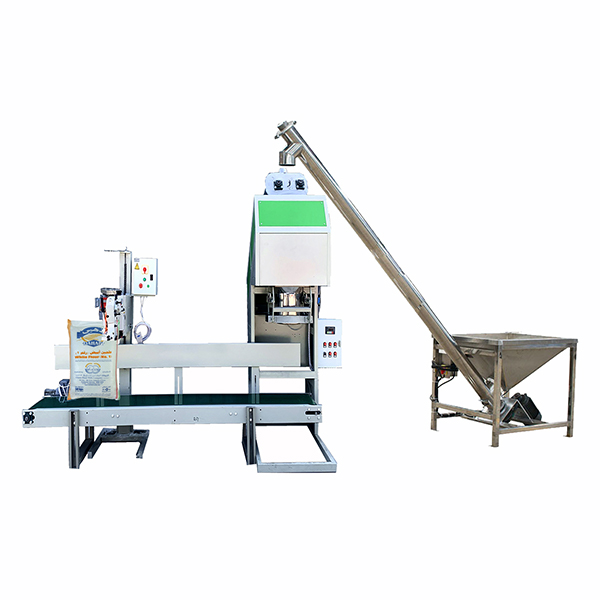

ООО Компания Чжэнчжоу Юйхэн (https://www.packcn.ru) зарекомендовала себя как надежный партнер в поставке автоматического весового упаковочного оборудования. Нам довелось сотрудничать с ними в нескольких проектах, и мы остались довольны качеством оборудования и уровнем сервиса. Их оборудование отличается высокой точностью, надежностью и простотой в эксплуатации. Рекомендуем их как надежного поставщика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений -

Машина для упаковки порошков YH-LX50

Машина для упаковки порошков YH-LX50 -

Машина для упаковки гранул с двумя ковшами YH-A50S

Машина для упаковки гранул с двумя ковшами YH-A50S -

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

Робот-паллетировщик YH-MDR

Робот-паллетировщик YH-MDR -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL

Связанный поиск

Связанный поиск- Ведущая упаковка

- Ведущая переработка куриного помета в удобрения

- Цены на настольные упаковочные машины

- Линии паллетирования в Китае

- Роботизированный поворотный манипулятор в Китае

- Ведущие упаковочное оборудование упаковочные машины

- Превосходные укладчики мешков

- Высокое качество упаковки

- Высококачественная машина для упаковки продуктов питания

- Ведущая настольная упаковочная машина