Отличное оборудование для производства жидких удобрений

Все эти разговоры про 'оптимизацию' и 'максимальную производительность'… Да, конечно, это важно, но зачастую все сводится к выбору самого дорогого и 'крутого' агрегата. А ведь часто оказывается, что не самая дорогая машина – самая эффективная. Особенно в сфере производства жидких удобрений. С годами накоплен опыт, и я все чаще вижу, что успех – это не только мощность, но и точность, надежность и, что немаловажно, простота обслуживания.

Проблема точности дозирования – корень многих бед

Проблемы с производством жидких удобрений обычно начинаются с дозирования. Неравномерность подачи компонентов, особенно при работе с разными концентрациями и физико-химическими свойствами ингредиентов – это головная боль. И вот тут начинаются сложности с качеством готового продукта, а вместе с ним – и с репутацией. Слишком много 'разброса' в концентрации – и удобрение может оказаться неэффективным или даже вредным для растений. Современные дозирующие системы, конечно, впечатляют, но их чувствительность к изменениям в составе сырья не всегда гарантирована. Вспомните, как мы однажды столкнулись с проблемой при производстве комплексного удобрения с добавлением микроэлементов… Подача одного из компонентов менялась в зависимости от партии сырья, что приводило к серьезным отклонениям в конечном продукте. Приходилось постоянно подстраивать систему, что, как вы понимаете, не очень удобно.

Часто люди фокусируются на максимуме производительности, но забывают о точности. Я понимаю – время и деньги на счету. Но лучше производить меньше, но качественно, чем переплачивать за брак и передозировку компонентов. Важно понимать, что высокая производительность не должна идти в ущерб точности, а наоборот, должна поддерживаться системой контроля и автоматизации, которая позволяет оперативно реагировать на любые отклонения.

Автоматизация – необходимость, а не роскошь

Автоматизация, безусловно, играет огромную роль в современном производстве жидких удобрений. Но речь не только о автоматическом дозировании. Автоматизированные системы управления технологическим процессом (АСУТП) позволяют контролировать все этапы производства – от загрузки сырья до упаковки готовой продукции. И это критически важно для поддержания стабильности качества и снижения затрат. Например, мы недавно помогли одному из наших клиентов внедрить АСУТП на их предприятии. До автоматизации они тратили огромное количество времени на ручной контроль, и результат был непредсказуем. После внедрения АСУТП, отклонения в концентрации компонентов практически исчезли, а производительность увеличилась на 15%.

Реальный пример – применение современных датчиков и контроллеров для мониторинга pH, электропроводности и других параметров процесса. Своевременное обнаружение отклонений позволяет оперативно корректировать процесс, избегая дорогостоящих ошибок и брака. Важно понимать, что АСУТП – это не просто набор программ и оборудования, это комплексная система, которая требует грамотной настройки и обслуживания. Нельзя просто 'включить' систему и ожидать чуда. Нужны специалисты, которые разбираются в технологическом процессе и умеют работать с оборудованием.

Роль качественного оборудования

В конечном итоге, качество готовой продукции напрямую зависит от качества оборудования. Не стоит экономить на ключевых компонентах – это всегда окупается в долгосрочной перспективе. Например, при выборе оборудования для производства жидких удобрений, нужно обращать внимание на материал, из которого изготовлены резервуары и трубопроводы. Некачественная сталь может быстро корродировать, что приведет к загрязнению продукта и сокращению срока службы оборудования.

Я бы рекомендовал обратить внимание на итальянские и немецкие производители. У них, конечно, цена выше, но и качество гораздо лучше. Итальянские системы дозирования, например, известны своей точностью и надежностью. Немецкие производители, в свою очередь, предлагают широкий спектр автоматизированных систем управления технологическим процессом. Важно тщательно изучать технические характеристики оборудования и выбирать модели, которые соответствуют вашим потребностям и требованиям.

Опыт работы с ООО Компания Чжэнчжоу Юйхэн

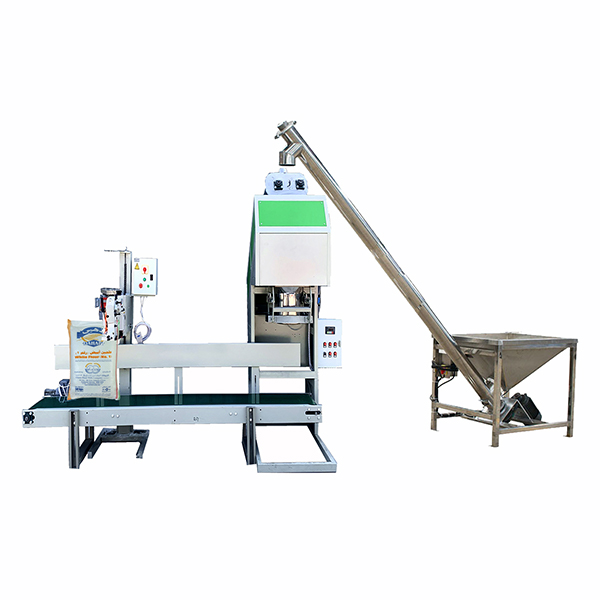

Мы в нашей компании сотрудничаем с ООО Компания Чжэнчжоу Юйхэн уже несколько лет. Они предлагают широкий спектр оборудования для производства жидких удобрений, включая автоматические весовые упаковочные машины, дозирующие системы и паллетизирующие системы. Мы оценили их профессионализм и готовность предложить индивидуальные решения для наших клиентов. Например, они помогли нам подобрать оптимальную дозирующую систему для производства удобрения с высокой концентрацией микроэлементов.

Их оборудование отличается надежностью, точностью и простотой обслуживания. Кроме того, у них отличная техническая поддержка, что очень важно для оперативного решения любых проблем. Мы рекомендуем ООО Компания Чжэнчжоу Юйхэн всем, кто ищет качественное оборудование для производства жидких удобрений. Их сайт https://www.packcn.ru содержит подробную информацию о продуктах и услугах.

Ошибки, которые стоит избегать

Есть несколько распространенных ошибок, которые допускают производители жидких удобрений при выборе оборудования. Первая – это завышенные требования к производительности. Как я уже говорил, лучше производить меньше, но качественно. Вторая – это нехватка квалифицированного персонала. Нельзя просто купить дорогое оборудование и ожидать, что оно заработает само по себе. Нужны специалисты, которые разбираются в технологическом процессе и умеют работать с оборудованием.

Еще одна распространенная ошибка – это игнорирование вопросов обслуживания и ремонта. Регулярное техническое обслуживание – это залог долгой и бесперебойной работы оборудования. Не стоит экономить на расходных материалах и запасных частях. Лучше заранее позаботиться о профилактике, чем потом тратить деньги на дорогостоящий ремонт.

Ну и последнее – не стоит бояться экспериментировать и внедрять новые технологии. Современные технологии позволяют значительно повысить эффективность и качество производства жидких удобрений. Не стоит зацикливаться на старых методах и подходах. Всегда ищите новые возможности для улучшения.

В заключение, хочется сказать, что выбор отличного оборудования для производства жидких удобрений – это комплексный процесс, который требует тщательного анализа и взвешенного подхода. Не стоит руководствоваться только ценой и производительностью. Важно учитывать все факторы – качество, надежность, точность, обслуживание и квалификацию персонала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений -

Бетонный завод

Бетонный завод -

Машина для упаковки гранул YH-ZD10

Машина для упаковки гранул YH-ZD10 -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Машина для упаковки гранул в тонные мешки YH-1000G

Машина для упаковки гранул в тонные мешки YH-1000G -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Полностью автоматическая упаковочная машина YH-AUTO

Полностью автоматическая упаковочная машина YH-AUTO -

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

Машина для упаковки порошков YH-LX50

Машина для упаковки порошков YH-LX50 -

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG

Связанный поиск

Связанный поиск- Производители минеральных удобрений

- Купить оборудование для паллетирования

- Установки для вертикальных упаковочных машин для сыпучих материалов

- Дешевые навоза в удобрения завод

- Производители упаковки

- Высококачественное оборудование для упаковки в пленку

- Знаменитая горизонтальная машина для упаковки в подушки

- Заводы по производству оборудования для упаковки в пленку

- Дешевое оборудование для паллетирования

- Дешевое оборудование для производства органических удобрений