Отличные динамические дозаторы

Когда говорят об динамических дозаторах, часто мелькают обещания высокой точности и гибкости. И это, конечно, так. Но реальность, как всегда, бывает сложнее. Особенно когда дело касается оптимизации процессов упаковки и дозирования в различных отраслях. Многие клиенты приходят с четким представлением о том, какой функционал им нужен, но забывают о нюансах – особенностях сырья, скорости работы линии, требованиях к точности и, конечно, о долгосрочной экономике. Мы часто видим, как внедрение передовых систем, вроде современных дозирующих систем, не приносит ожидаемой отдачи из-за неправильного выбора или неадекватной настройки.

Что такое 'отличный' динамический дозатор: определение и ключевые характеристики

Что же значит, что динамический дозатор 'отличный'? Недостаточно просто дозировать продукт с высокой скоростью. Важны точность, повторяемость, адаптивность к изменениям плотности и влажности сырья, а также надежность и простота обслуживания. При этом, 'отличный' дозатор должен обеспечивать минимальные потери материала и не требовать постоянного вмешательства оператора. Часто завышенным кажется заявленная точность – стоит учитывать влияние внешних факторов, таких как температура и влажность, особенно в производственных помещениях. Нам приходилось сталкиваться с ситуациями, когда якобы 'высокоточные' дозаторы давали отклонения в несколько процентов при определенных условиях. Именно поэтому, перед выбором, обязательно нужно проводить тестовые дозировки с использованием реального сырья.

Адаптивность - это ключевое слово. Разные продукты требуют разных подходов. Например, дозирование порошка сильно отличается от дозирования жидкости или гранул. 'Отличный' динамический дозатор должен иметь возможность быстро перенастраиваться под новые продукты, не требуя дорогостоящих замен или серьезных модификаций. Иначе, инвестиции в новую технологию быстро обесценятся. С этой точки зрения, автоматическое управление и возможность настройки параметров в реальном времени – это огромный плюс.

Реальный кейс: оптимизация дозирования сыпучих материалов

Недавно мы работали с производителем строительной смеси. Их задача была в дозировании цемента, песка и других компонентов для получения смеси нужной плотности. Изначально они использовали старый механический дозатор, который был очень медленным и не позволял точно контролировать соотношение компонентов. В итоге, качество смеси было нестабильным, а производственный процесс – очень трудоемким. После анализа их потребностей мы предложили внедрение автоматической дозирующей системы с динамическими дозаторами от ООО Компания Чжэнчжоу Юйхэн. Важным фактором стала возможность адаптации к разной влажности компонентов – это критически важно для стабильного качества смеси.

Первоначально, клиент сомневался в необходимости автоматизации, опасаясь затрат и сложности настройки. Однако, после проведения тестовых дозировок, он был приятно удивлен точностью и скоростью работы нового оборудования. Мы настроили систему с учетом всех особенностей сырья и производственного процесса, и в итоге удалось добиться стабильного качества смеси и снизить трудозатраты на 40%. Реализация включала в себя интеграцию с существующей производственной линией и обучение персонала. Важно подчеркнуть, что выбор оборудования, а также правильная его настройка – это половина успеха.

Проблемы и их решения: потеря материала и загрязнение

Одним из распространенных проблем при работе с динамическими дозаторами является потеря материала. Это может быть вызвано различными факторами – неправильной настройкой параметров дозирования, износом элементов дозатора, а также особенностями свойств дозируемого продукта. В нашем опыте, потеря материала обычно составляет 1-3% при неоптимальных настройках. Для ее минимизации необходимо регулярно проводить техническое обслуживание, проверять состояние уплотнений и выравнивать параметры дозирования. Также, важно правильно выбирать материалы для изготовления элементов дозатора, чтобы они не вступали в реакцию с дозируемым продуктом. Использование специальных антистатических покрытий – тоже может помочь.

Другой проблемой является загрязнение оборудования. Особенно это актуально для производства продуктов питания или фармацевтических препаратов. Для решения этой проблемы необходимо использовать дозаторы с герметичной конструкцией и регулярно проводить очистку. Важно также учитывать требования к гигиенической чистоте и использовать материалы, которые легко моются и дезинфицируются. Например, для дозирования пищевых продуктов часто используют нержавеющую сталь и полипропилен.

Техническое обслуживание и поддержка: ключ к долгой и бесперебойной работе

Регулярное техническое обслуживание – это залог долгой и бесперебойной работы дозирующих систем. Это включает в себя очистку и смазку подвижных частей, проверку уплотнений, замену изношенных элементов и калибровку оборудования. Рекомендуется проводить техническое обслуживание не реже одного раза в месяц, а также проводить плановые проверки оборудования квалифицированными специалистами. ООО Компания Чжэнчжоу Юйхэн предлагает комплекс услуг по техническому обслуживанию и ремонту автоматических дозирующих систем, что позволяет нашим клиентам избежать простоев и обеспечить стабильную работу производства.

Важно помнить, что качественная техническая поддержка – это не только ремонт оборудования, но и консультации по оптимизации процесса дозирования, обучение персонала и поставка запасных частей. Иметь надежного поставщика, готового оперативно решать возникающие проблемы, – это очень важно для бизнеса. Наш опыт показывает, что даже самые современные и надежные системы требуют регулярного внимания и грамотного обслуживания. Поддержка от ООО Компания Чжэнчжоу Юйхэн включает в себя оперативное реагирование на запросы клиентов и возможность удаленной диагностики оборудования.

В заключение: выбираем динамические дозаторы с умом

В заключение хочется подчеркнуть, что выбор динамического дозатора – это ответственное решение, требующее тщательного анализа потребностей производства и учета всех факторов, влияющих на процесс дозирования. Не стоит слепо доверять обещаниям поставщиков и ориентироваться только на заявленную точность. Обязательно проводите тестовые дозировки, учитывайте особенности сырья, обеспечивайте регулярное техническое обслуживание и выбирайте надежного поставщика с квалифицированной технической поддержкой. Только в этом случае вы сможете получить максимальную отдачу от внедрения передовых дозирующих систем и оптимизировать свой производственный процесс.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Робот-паллетировщик YH-MDR

Робот-паллетировщик YH-MDR -

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

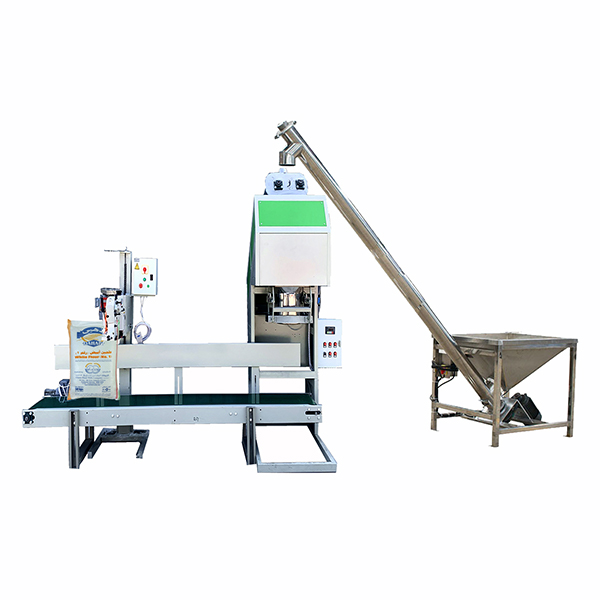

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG -

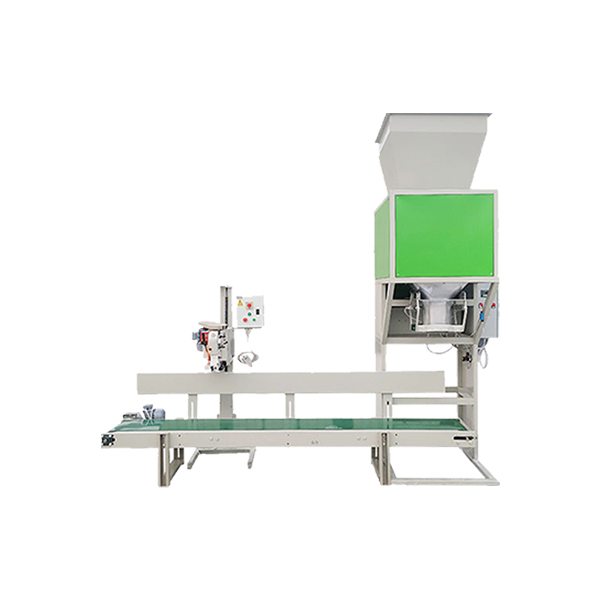

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

Простая линия по производству гранул корма

Простая линия по производству гранул корма -

Машина для упаковки гранул с двумя ковшами YH-A50S

Машина для упаковки гранул с двумя ковшами YH-A50S -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Бетонный завод

Бетонный завод

Связанный поиск

Связанный поиск- Робот-паллетизатор

- Производители универсальных упаковочных машин

- Купить упаковку

- Оборудование для переработки навоза оптом

- типы упаковочных машин

- Отличный манипулятор платформы

- Производители самонесущих упаковочных машин

- Установки для производства органических удобрений

- Знаменитая упаковочная машина операция

- Высококачественное оборудование для паллетизации