Производственная линия

Производственная линия – это, на первый взгляд, простая вещь. Собираешь детали, подключаешь, и всё готово. Но опыт говорит об обратном. Часто, когда клиенты заказывают, у них в голове картинка – идеально работающий комплекс, выдающий продукцию как по расписанию. Реальность, как правило, куда сложнее. Проблемы возникают на каждом этапе: от выбора оборудования до интеграции с существующей инфраструктурой. Вопрос не в том, *можно ли* собрать линию, а в том, *как правильно это сделать*, чтобы она была надежной, эффективной и экономически оправданной. И даже после запуска, постоянный мониторинг и оптимизация – это не просто пожелание, это необходимость.

От проектирования к внедрению: ключевые этапы

Начнём с проектирования. Здесь важно не просто подобрать компоненты, а учесть все нюансы будущего производства. Расположение оборудования, логистика сырья и готовой продукции, требования к санитарным нормам – всё это должно быть продумано заранее. Мы часто сталкиваемся с ситуацией, когда клиент изначально не задумывается о потребностях в обслуживании и ремонте. Это приводит к дорогостоящим простоям и дополнительным затратам в будущем. Иногда клиент хочет получить максимально производительную линию, не обращая внимания на простоту эксплуатации. Это, конечно, краткосрочная выгода, но в долгосрочной перспективе может обернуться проблемами. Особенно это заметно при работе с упаковочными линиями для пищевой промышленности. Требования к чистоте и гигиеничности здесь очень строгие.

Далее – выбор оборудования. Здесь, конечно, много производителей, и сложно разобраться, кто предлагает лучшее соотношение цены и качества. Мы предпочитаем работать с проверенными поставщиками, которые могут предложить не только оборудование, но и техническую поддержку. ИООО Компания Чжэнчжоу Юйхэн, например, специализируется на автоматических весовых упаковочных машинах, и у них действительно хороший опыт. Они предлагают широкий спектр решений, от простых до сложных, и готовы адаптировать оборудование под индивидуальные потребности клиента. Их подход к проектам отличается вниманием к деталям и индивидуальным подходом.

Интеграция с существующей инфраструктурой: тонкости и подводные камни

Интеграция производственной линии с уже имеющимся оборудованием и системами – это отдельная большая проблема. Часто оказывается, что оборудование несовместимо, и приходится вносить существенные изменения в проект. Это может затянуть сроки и увеличить стоимость проекта. Например, мы работали с клиентом, у которого была старая система управления производством. При интеграции новой линии оказалось, что она не может обмениваться данными со старой системой. Пришлось разрабатывать специальный интерфейс, что добавило дополнительных затрат и времени.

Важным аспектом интеграции является электроснабжение и сетевая инфраструктура. Новая линия может потребовать больше электроэнергии, чем планировалось, или иметь специфические требования к качеству электропитания. Иногда требуется модернизация электрощитовой или даже установка нового трансформатора. Это нужно учитывать на этапе проектирования, чтобы избежать неожиданных проблем в будущем.

Техническое обслуживание и ремонт: гарантия бесперебойной работы

После запуска производственной линии важно обеспечить ее регулярное техническое обслуживание и ремонт. Недостаточно просто купить оборудование и забыть о нем. Необходимо проводить профилактические работы, своевременно заменять изношенные детали и оперативно устранять поломки. Мы предлагаем нашим клиентам комплексные услуги по техническому обслуживанию, которые включают в себя регулярные осмотры, диагностику, замену расходных материалов и ремонт оборудования. Это позволяет избежать дорогостоящих простоев и продлить срок службы оборудования.

Мы заметили, что многие компании недооценивают важность технического обслуживания. Они считают, что поломки случаются редко, и можно просто подождать, пока они не произойдут. Но это неверно. Регулярное техническое обслуживание позволяет выявить потенциальные проблемы на ранней стадии и предотвратить серьезные поломки. Это, в свою очередь, снижает затраты на ремонт и увеличивает производительность линии.

Опыт и ошибки: что мы узнали на практике

За годы работы мы накопили богатый опыт в проектировании и внедрении упаковочных линий. Были и успехи, и неудачи. Например, мы однажды столкнулись с проблемой вибрации оборудования. Вибрация вызывала шум и ухудшала качество упаковки. Пришлось проводить комплексное обследование, выявлять источник вибрации и вносить изменения в конструкцию оборудования. В результате удалось решить проблему и добиться тихой и эффективной работы линии.

Еще один пример: мы делали линию для производства печенья. Клиент хотел получить очень высокую производительность, и мы постарались максимально оптимизировать линию. Но в результате линия оказалась слишком сложной в обслуживании, и часто ломалась. Пришлось вернуться к более простому решению, которое было более надежным и удобным в эксплуатации. Это был горький урок, но мы извлекли из него важные выводы.

Будущее производственной линии: автоматизация и интеллектуальные системы

Сейчас производственные линии становятся все более автоматизированными и интеллектуальными. В них внедряются системы управления на основе искусственного интеллекта, которые позволяют оптимизировать процессы, снизить затраты и повысить качество продукции. Мы видим большой потенциал в использовании машинного зрения для контроля качества упаковки и в использовании датчиков для мониторинга состояния оборудования. В перспективе производственная линия станет не просто механической системой, а самообучающимся и самооптимизирующимся комплексом.

ООО Компания Чжэнчжоу Юйхэн активно внедряет современные технологии в свою продукцию. Они предлагают решения на базе IoT (Интернет вещей) для мониторинга состояния оборудования и удаленной диагностики. Это позволяет оперативно реагировать на проблемы и предотвращать простои.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

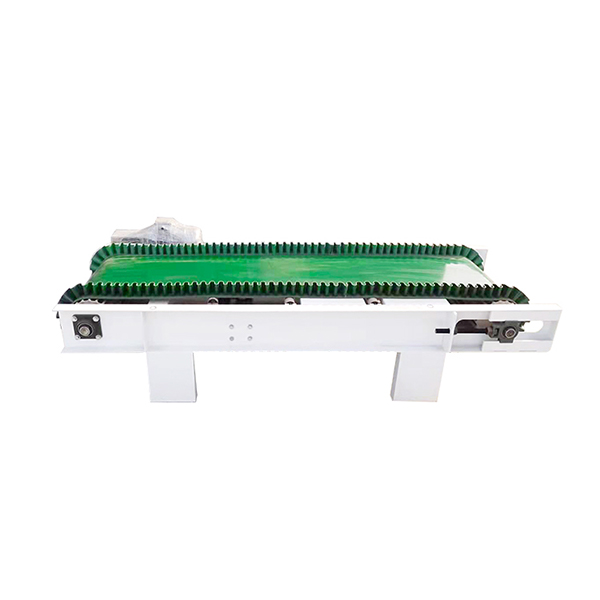

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

Векторная шкала YH-SL

Векторная шкала YH-SL -

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

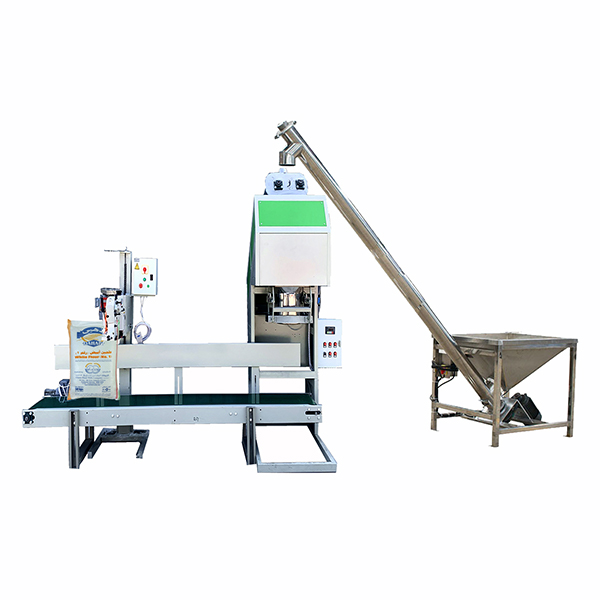

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений -

Машина для упаковки гранул с двумя ковшами YH-A50S

Машина для упаковки гранул с двумя ковшами YH-A50S -

Бетонный завод

Бетонный завод -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K

Связанный поиск

Связанный поиск- OEM напольный тип двойной камеры вакуумной упаковочной машины

- Ведущие покупатели роботов для паллетирования

- Купить полуавтоматическая упаковочная машина

- Оптовая универсальная упаковочная машина

- Ведущий покупатель оборудования для упаковки товаров

- Высококачественные манипуляторы для паллетирования

- OEM упаковочная машина

- Ведущая переработка навоза в удобрения

- Высококачественный куриный помет переработанный в удобрение

- Знаменитая машина для упаковки в термоусадочную пленку