Производственные линии в Китае

За последние лет, когда речь заходит о производственных линиях в Китае, часто в голове возникают яркие, но порой искаженные образы: низкие цены, огромные объемы, и в лучшем случае – автоматизация. И правда, Китай стал для многих синонимом производства. Однако, реальность, как всегда, куда сложнее. Я достаточно долго работаю с китайскими поставщиками и знаю, что это не просто 'выгодная сделка', а комплексный процесс, требующий внимательного подхода, понимания нюансов и, зачастую, готовности к компромиссам. Особенно это касается автоматизированных решений. Часто, ожидание 'копии западного решения за треть цены' разбивается о суровую реальность технических ограничений и качественных вопросов.

Основные вызовы при организации производства в Китае

Первый и самый очевидный вызов – это поиск надежного партнера. Недостаточно просто найти компанию, которая предлагает интересующую вас производственную линию. Важно проверить ее репутацию, опыт работы с аналогичными проектами, наличие сертификатов соответствия и, конечно, финансовую устойчивость. Многие компании, обещающие 'лучшие цены', оказываются неспособными выполнить заказ в срок или, что еще хуже, не обеспечивают гарантийное обслуживание. Я помню один случай, когда мы заказали комплексную линию для упаковки пищевой продукции. Цена была очень привлекательной, но уже через пару месяцев после запуска возникли проблемы с автоматической системой контроля веса. Попытки решить проблему с поставщиком зашли в тупик – они либо не отвечали на звонки, либо предлагали лишь поверхностные решения. В итоге пришлось привлекать независимого эксперта, что, конечно, увеличило общие затраты и задержку производства.

Еще одна серьезная проблема – это контроль качества. Китайские производители часто используют компоненты и материалы, которые не соответствуют европейским или американским стандартам. Найти поставщика, который готов гарантировать качество на всех этапах производства, – задача не из легких. Поэтому, перед заключением договора необходимо провести тщательный аудит производственных мощностей, изучить процессы контроля качества и, по возможности, организовать собственное тестирование продукции. Это требует времени и дополнительных затрат, но может существенно сэкономить ресурсы в будущем. Иначе рискуете получить партию товара, не соответствующую требованиям, что приведет к значительным убыткам и репутационным потерям.

Вопросы логистики и таможенного оформления

Логистика – это отдельная статья расходов и сложности. Организация доставки производственных линий из Китая требует тщательного планирования и координации. Необходимо учитывать размеры и вес оборудования, стоимость транспортировки, а также таможенные пошлины и сборы. Вопросы таможенного оформления могут занять значительное время, поэтому лучше обратиться к опытным таможенным брокерам, которые помогут избежать ошибок и задержек. Кроме того, важно продумать вопросы страхования груза, чтобы минимизировать риски в случае повреждения или утери оборудования.

Я лично сталкивался с ситуациями, когда неправильно оформленные документы приводили к задержкам в таможне на несколько недель, что, в свою очередь, негативно сказывалось на сроках запуска производства. Например, однажды возникли проблемы с сертификацией некоторых компонентов, что потребовало дополнительного времени и затрат на перевод документов и проведение экспертизы. Поэтому, лучше заранее продумать все вопросы, связанные с таможенным оформлением, и заручиться поддержкой профессионалов.

Автоматизация – не всегда просто

Автоматизация производственных линий в Китае – это не просто установка роботов и датчиков. Это комплексный процесс, который требует интеграции различного оборудования, разработки программного обеспечения и обучения персонала. Необходимо учитывать особенности технологического процесса, требования к безопасности и надежности, а также возможность интеграции с существующими системами управления производством. Не стоит недооценивать важность квалифицированных специалистов, которые смогут настроить и поддерживать автоматизированную линию в рабочем состоянии. В противном случае, даже самая современная производственная линия может оказаться неэффективной и не принести ожидаемой отдачи.

Один из распространенных кейсов, с которыми мы сталкивались, – это попытка внедрить сложную автоматическую систему упаковки, не учитывая особенности сырья. В итоге, система постоянно 'зависала', требовала постоянного вмешательства операторов и не обеспечивала требуемую производительность. Пришлось пересматривать проект, адаптировать систему под конкретный вид продукции и обучать персонал правильной работе с оборудованием. Это потребовало дополнительных затрат и времени, но в конечном итоге позволило добиться стабильной и эффективной работы линии.

Альтернативные подходы к поиску оптимального решения

Не стоит ограничиваться только стандартными предложениями китайских производителей. Можно рассмотреть возможность сотрудничества с китайскими компаниями, которые специализируются на разработке и внедрении индивидуальных решений. Это может быть более дорого, но позволит получить именно то, что нужно, и избежать проблем, связанных с использованием готовых, 'универсальных' решений. Также, стоит обратить внимание на компании, которые предлагают услуги по интеграции западного оборудования с китайским. Это может быть хорошим вариантом, если вы хотите использовать проверенные решения от известных производителей, но при этом снизить стоимость производства.

Я думаю, что сейчас все больше компаний обращаются к гибридным решениям – комбинируя западное оборудование с китайскими компонентами и сервисом. Это позволяет получить оптимальное сочетание качества, надежности и стоимости. Ключевым фактором успеха здесь является тщательный выбор партнеров и грамотное управление проектом. И, конечно, готовность к постоянному взаимодействию и решению возникающих проблем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Полностью автоматическая упаковочная машина YH-AUTO

Полностью автоматическая упаковочная машина YH-AUTO -

Линия упаковки и паллетирования

Линия упаковки и паллетирования -

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

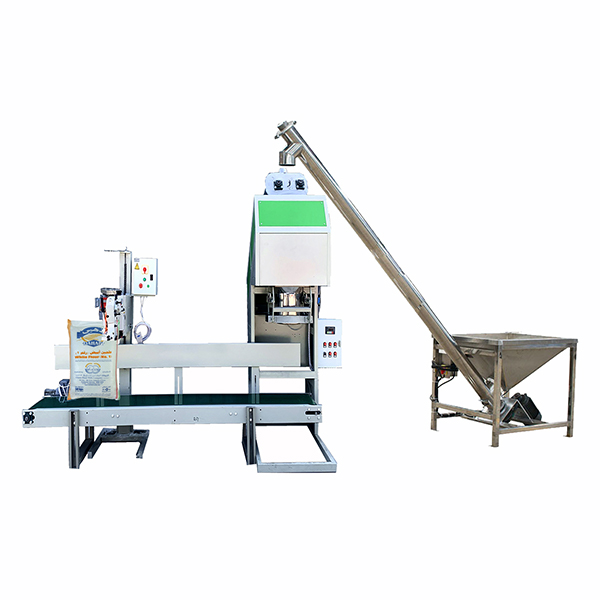

Машина для упаковки песка YH-PD50

Машина для упаковки песка YH-PD50 -

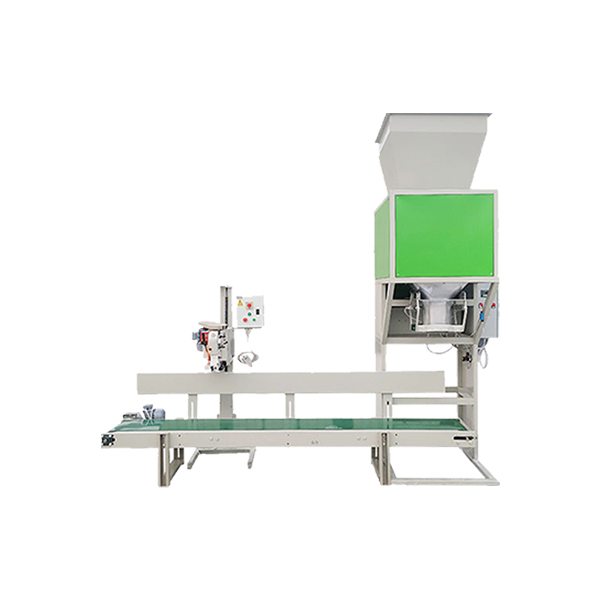

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG -

Робот-паллетировщик YH-MDR

Робот-паллетировщик YH-MDR -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50 -

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10

Связанный поиск

Связанный поиск- Купить завод по производству жидких удобрений

- Ведущие покупатели упаковочных машин общего назначения

- Дозирующая машина

- Дешевое оборудование для упаковки грузов

- Ведущие манипуляторы для паллетирования

- Ведущие покупатели систем производства удобрений

- Переработка удобрений в Китае

- Высококачественное производство органических удобрений

- Ведущая упаковочная машина для запечатывания

- Купить Упаковочная машина для продуктов питания