производство машин оборудования удобрений комбикормов

Все чаще слышу, как новые игроки рынка подходят к созданию производственных линий, как к сборке пазла, не учитывая при этом тонкостей, связанных с логистикой и, главное, с самим производством машин оборудования удобрений комбикормов. Многие уверены, что достаточно купить готовый модуль, чтобы решить задачу. Это, мягко говоря, заблуждение. Я бы сказал, что ключевой момент часто упускается из виду – это взаимосвязь всего процесса, от сырья до готового продукта. В этой статье я поделюсь своим опытом, увиденным и приобретенным в работе с различными предприятиями, занимающимися этой областью.

Обзор: от сырья к готовой продукции

Итак, речь идет о комплексном производстве машин оборудования удобрений комбикормов. Не стоит сводить это к простому перечислению этапов. Это сложный, многогранный процесс, где каждое звено влияет на качество конечного продукта и экономическую эффективность. И здесь не обойтись без глубокого понимания технологических процессов, современного оборудования и квалифицированного персонала.

Мы часто видим, как предприятия спешат с приобретением дорогостоящего оборудования, но забывают о подготовительных этапах. Например, недостаточно просто установить новую линию по комбикормам, если не продумана система хранения и подачи сырья, не настроены параметры помола и смешивания, и, самое главное, отсутствует контроль качества на каждом этапе. Вот это, на мой взгляд, самая распространенная ошибка.

Производство оборудования для удобрений: актуальные вызовы

Рынок производства машин оборудования удобрений переживает период активной модернизации. В последнее время все больше внимания уделяется автоматизации и оптимизации процессов. Это связано с растущими требованиями к эффективности производства и снижению воздействия на окружающую среду. Например, стало популярным использование систем точного дозирования, которые позволяют не только повысить производительность, но и минимизировать расход реагентов.

В нашем случае, при работе с предприятиями, занимающимися производством минеральных удобрений, мы сталкивались с проблемой нехватки квалифицированных кадров, способных обслуживать и настраивать сложное оборудование. Это, в свою очередь, приводило к простою производственных линий и снижению рентабельности. Решение находили в обучении персонала и привлечении специалистов из других регионов. Но это только часть задачи.

Проблемы с качеством материалов и оборудования

Качество используемых материалов – это критически важный фактор, влияющий на долговечность и надежность оборудования. Недостаточно просто купить дешевую запчасть, нужно убедиться в ее соответствии заявленным характеристикам и получить гарантию от поставщика. Иногда экономия на качестве материалов приводит к серьезным поломкам и дорогостоящему ремонту, которое, в конечном итоге, обходится дороже, чем использование качественных комплектующих.

Мы несколько лет назад сталкивались с ситуацией, когда на заводе по производству калийных удобрений, из-за использования некачественных уплотнителей в насосах, была серьезная утечка. Пришлось останавливать производство и закупать новые комплектующие, что привело к значительным финансовым потерям. Этот опыт заставил нас более тщательно подходить к выбору поставщиков.

Автоматизация производства комбикормов: путь к эффективности

В производстве комбикормов автоматизация играет ключевую роль. Использование современных систем управления технологическими процессами позволяет оптимизировать состав кормов, снизить расход сырья и повысить производительность. Например, автоматические дозаторы позволяют точно соблюдать рецептуру, что обеспечивает высокое качество корма и его соответствие потребностям животных.

Но автоматизация – это не только внедрение новых технологий, это также изменение организационной структуры производства и переподготовка персонала. Нужно создать команду, способную работать с автоматизированными системами и быстро реагировать на любые сбои.

Системы контроля качества в комбикормовом производстве

Обеспечение стабильно высокого качества комбикормов – это ответственная задача, требующая использования современных систем контроля качества. Это могут быть лабораторные анализы, онлайн-мониторинг параметров корма и использование автоматических систем контроля сырья.

Мы сотрудничаем с ООО Компания Чжэнчжоу Юйхэн в области автоматизированного оборудования, в частности, в системах контроля качества комбикорма. Их решения позволяют нашим клиентам оперативно выявлять отклонения от нормы и принимать необходимые меры для корректировки процесса. Это, безусловно, повышает надежность и конкурентоспособность конечного продукта. Их сайт:

Логистика и хранение: недооцененные факторы

Часто недооценивают важность логистики и хранения сырья и готовой продукции. Неправильно организованная логистика может привести к задержкам в производстве, увеличению затрат на хранение и ухудшению качества продукции.

Например, мы работали с предприятием, которое испытывало проблемы с хранением сырья для производства удобрений. Из-за неправильных условий хранения (высокая влажность, несоблюдение температурного режима) сырье быстро портилось, что приводило к снижению выхода готовой продукции и увеличению затрат. Решение было найдено в модернизации складских помещений и внедрении системы контроля влажности и температуры.

Перспективы развития отрасли

В будущем нас ждет дальнейшая автоматизация и цифровизация производства машин оборудования удобрений комбикормов. Мы видим рост интереса к использованию искусственного интеллекта и машинного обучения для оптимизации технологических процессов и повышения эффективности производства. Также, все больше внимания будет уделяться экологичности и устойчивому развитию. Потребители все чаще отдают предпочтение продуктам, произведенным с использованием экологически чистых технологий.

В заключение, хочу сказать, что успешное производство машин оборудования удобрений комбикормов требует комплексного подхода, учета всех факторов, от сырья до готовой продукции. Нельзя рассматривать каждый этап производства изолированно, необходимо понимать взаимосвязь всего процесса и оптимизировать его с учетом современных технологий и требований рынка. Это не просто производство, это сложная система, и ее успех зависит от грамотного управления и постоянного совершенствования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для упаковки гранул в тонные мешки YH-1000G

Машина для упаковки гранул в тонные мешки YH-1000G -

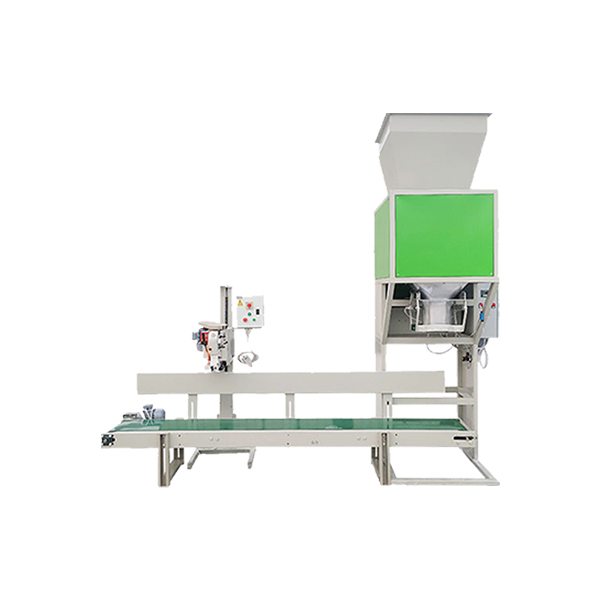

Машина для упаковки песка YH-PD50

Машина для упаковки песка YH-PD50 -

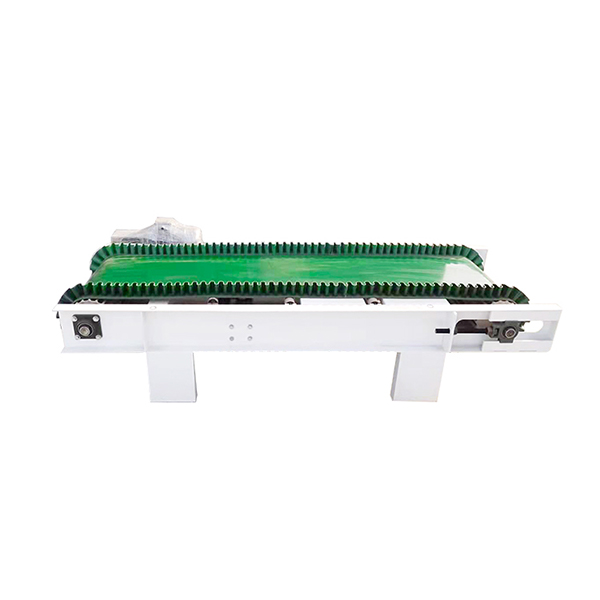

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

Машина для упаковки гранул с двумя ковшами YH-A50S

Машина для упаковки гранул с двумя ковшами YH-A50S -

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Векторная шкала YH-SL

Векторная шкала YH-SL -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Машина для упаковки гранул с одним ковшом YH-B50

Машина для упаковки гранул с одним ковшом YH-B50

Связанный поиск

Связанный поиск- Заводы по производству термоусадочных упаковочных машин

- Дешевые робот манипулятор системы

- напольная двухкамерная вакуум упаковочная машина

- OEM термоусадочная упаковочная машина

- Оптовые паллетайзеры

- Цена самонесущей упаковочной машины

- вертикальные упаковочные машины

- Купить завод органических удобрений

- Производство минеральных удобрений в Китае

- Дешевые машины и оборудование для производства удобрений из корма