производство минеральных удобрений в химии

Многие начинающие специалисты и даже опытные инженеры в области химии воспринимают производство минеральных удобрений как достаточно заезженную тему, требующую лишь последовательного соблюдения технологических регламентов. Зачастую пренебрегают нюансами, которые на практике оказываются критически важными для эффективности и экономической целесообразности процесса. Речь пойдет не о пересказе учебников, а о том, что 'не пишут' в нормативной документации, о реальных проблемах, с которыми сталкиваешься, и о попытках их решения. Я не претендую на исчерпывающий анализ, это скорее набор наблюдений и размышлений, накопленных за годы работы в отрасли.

Общая схема и распространенные заблуждения

В основе любого процесса производства минеральных удобрений лежит химический синтез, как правило, в несколько стадий. От добычи сырья (фосфатов, калийных солей, азота) до получения конечного продукта (аммиачной селитры, суперфосфата, калийной соли и т.д.) – каждый этап требует строгого контроля параметров. Распространенное заблуждение – это представление о том, что можно просто 'переливать' процессы из одной установки в другую, не учитывая специфики реакторов, теплообменников и других ключевых элементов. Каждый комплекс имеет свои особенности, связанные с гидродинамикой, теплопередачей и коррозионной активностью компонентов.

Например, часто встречаются проблемы с образованием нежелательных побочных продуктов, что существенно снижает выход целевого удобрения и усложняет процесс очистки. Это особенно актуально при использовании каталитических процессов. Существуют готовые решения, но их эффективность сильно зависит от правильной настройки и обслуживания оборудования. Ключевая задача - глубокое понимание химических реакций и их кинетики, а не просто слепое следование инструкциям.

Роль сырья и его качества

Качество сырья – это, безусловно, отправная точка. Даже при соблюдении всех технологических параметров, использование некачественного сырья неизбежно приводит к снижению эффективности процесса и ухудшению качества конечного продукта. Необходимо проводить регулярный анализ сырья, отслеживать содержание примесей и корректировать технологические параметры в зависимости от его состава. Это не просто формальность, а необходимость.

В нашей практике неоднократно возникали проблемы с содержанием тяжелых металлов в фосфатном сырье. Даже незначительное превышение допустимого уровня требовало дополнительных затрат на очистку и могло негативно повлиять на срок службы оборудования. Приходилось разрабатывать специальные методы обработки сырья, включающие выщелачивание и осаждение, чтобы снизить концентрацию вредных примесей. Это, конечно, увеличивало стоимость производства, но зато позволяло выпускать продукт, соответствующий требованиям нормативных документов.

Реакторы и теплообмен

Выбор реактора – один из важнейших аспектов производства минеральных удобрений. В зависимости от конкретной химической реакции, используются различные типы реакторов: трубчатые, емкостные, проточные. Важно учитывать не только эффективность реактора, но и его коррозионную стойкость, возможность эффективного перемешивания и теплообмена.

Теплообмен – это еще один критически важный фактор. Многие процессы производства минеральных удобрений являются экзотермическими, то есть выделяют большое количество тепла. Недостаточная эффективность теплообмена может привести к локальному перегреву, образованию побочных продуктов и даже к аварийным ситуациям. Использование современных теплообменников с оптимизированной геометрией и эффективными теплоносителями позволяет значительно повысить эффективность процесса и снизить затраты на энергию.

Контроль параметров технологического процесса

Невозможно обеспечить стабильность и эффективность процесса производства минеральных удобрений без постоянного контроля и регулирования ключевых параметров: температуры, давления, расхода реагентов, pH и т.д. В современных установках используются сложные системы автоматического управления, которые позволяют оперативно реагировать на изменения в технологическом процессе и поддерживать заданные параметры в оптимальном диапазоне. Однако автоматизация – это не панацея. Необходимо постоянное обучение персонала и возможность оперативного вмешательства в процесс в случае возникновения нештатных ситуаций.

Мы столкнулись с ситуацией, когда автоматическая система управления не смогла вовремя заметить и предотвратить скачок температуры в реакторе. В результате, произошел выброс газа и серьезное повреждение оборудования. Этот случай стал уроком для всей компании и показал, что даже самые современные системы автоматизации не могут заменить здравый смысл и опыт оператора.

Очистка и утилизация отходов

В процессе производства минеральных удобрений неизбежно образуются отходы, содержащие различные химические соединения и загрязнения. Необходимо разрабатывать эффективные методы очистки и утилизации отходов, чтобы минимизировать негативное воздействие на окружающую среду. Это может включать химические методы нейтрализации, фильтрацию, адсорбцию и другие технологии.

В последнее время все больше внимания уделяется переработке отходов производства. Например, фосфатные отходы могут использоваться для производства строительных материалов или удобрений. Калийные соли могут быть возвращены в процесс производства. Это не только позволяет снизить затраты на утилизацию отходов, но и способствует созданию замкнутой экономики.

Современные тенденции и инновации

В настоящее время производство минеральных удобрений активно развивается в направлении повышения эффективности, снижения энергопотребления и минимизации негативного воздействия на окружающую среду. Это связано с растущими требованиями к экологической безопасности и необходимостью оптимизации использования ресурсов. Одним из перспективных направлений является использование альтернативных источников сырья, таких как фосфатная смола из переработанных отходов или калийные соли из морской воды.

Кроме того, активно разрабатываются новые технологии каталитического синтеза удобрений, которые позволяют снизить температуру и давление процесса, а также повысить выход целевого продукта. Использование микрореакторов и мембранных технологий также позволяет интенсифицировать процесс и снизить затраты на энергию. Например, ООО Компания Чжэнчжоу Юйхэн активно внедряет современные методы дозирования и смешивания, что позволяет оптимизировать состав удобрений и улучшить их эффективность.

Таким образом, производство минеральных удобрений – это сложная и многогранная отрасль, требующая глубоких знаний в области химии, технологии и экономики. Успех в этой области зависит не только от использования современных технологий, но и от опыта и квалификации персонала. Постоянное обучение, анализ проблем и поиск новых решений – это залог успешного развития предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Векторная шкала YH-SL

Векторная шкала YH-SL -

Робот-паллетировщик YH-MDR

Робот-паллетировщик YH-MDR -

Линия упаковки и паллетирования

Линия упаковки и паллетирования -

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL -

Машина для упаковки гранул с одним ковшом YH-B50

Машина для упаковки гранул с одним ковшом YH-B50 -

Машина для упаковки гранул YH-ZD10

Машина для упаковки гранул YH-ZD10 -

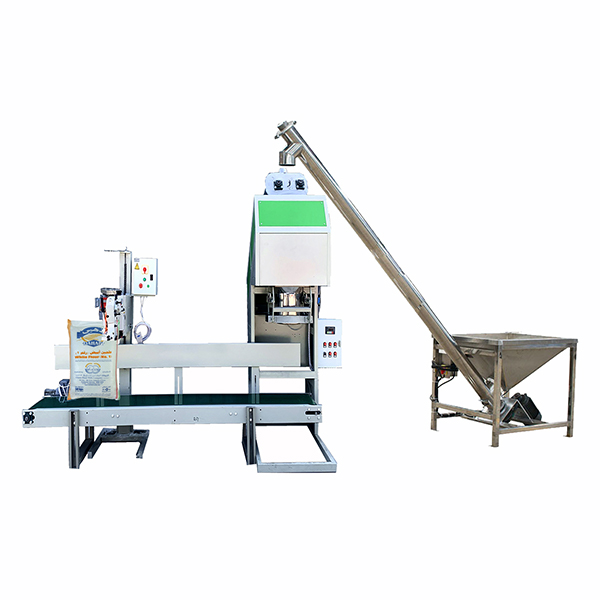

Машина для упаковки порошков YH-LX50

Машина для упаковки порошков YH-LX50 -

Многофункциональная упаковочная машина YH-PD50

Многофункциональная упаковочная машина YH-PD50 -

Машина для упаковки песка YH-PD50

Машина для упаковки песка YH-PD50 -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Связанный поиск

Связанный поиск- Знаменитые типы упаковочных машин

- Высокое качество зерно упаковочная машина

- Высококачественные заводы по производству минеральных удобрений

- OEM обработка минеральных удобрений

- Ведущие покупатели машин для упаковки зерна

- Оптовая Картонирование упаковочная машина

- Поставщики оборудования для паллетирования

- Производители дуплексных высокоуровневых паллетайзеров

- Высококачественные роботы для паллетирования

- Купить настольную упаковочную машину