промышленный робот манипулятор

Промышленный робот манипулятор – это уже не просто модное слово, а реальный инструмент, меняющий ландшафт производства. Иногда слышишь от новых людей – 'это все заменит человека', или наоборот, 'это слишком дорого и сложно'. На самом деле, правда, как обычно, где-то посередине. Важно понимать, что речь не всегда идет о замене человека целиком, часто это – расширение возможностей, автоматизация рутинных и опасных операций, и, как следствие, повышение производительности и качества. В этой статье попробую поделиться своими наблюдениями, опытом работы и некоторыми, пожалуй, не слишком оптимистичными, выводами.

Развенчиваем мифы и определяем задачи

Первое, с чего я всегда начинаю, это анализ задачи. Многие клиенты приходят с четким желанием 'внедрить робота', не имея четкого представления, *что именно* этот робот должен делать. Это ошибка. Промышленный робот манипулятор – это не универсальный солдат. Ему нужна четкая цель. Возьмем, к примеру, задачу упаковки. Можно автоматизировать простую задачу – перемещение готовых изделий с конвейера на упаковочную машину. Но можно гораздо эффективнее реализовать сложную задачу – сборку изделий из нескольких компонентов, склейку, нанесение этикеток, контроль качества. В последнем случае, робот станет частью комплексной автоматизированной линии.

И вот тут возникает вопрос – какая точность нужна? Какой вес объектов будут перемещать? Какова скорость работы? Нужна ли адаптация к изменению размеров или формы объектов? Все эти вопросы влияют на выбор типа робота, его мощность и стоимость. Недостаточно просто взять самый мощный робот и надеяться на лучшее. Лучше потратить время на детальный анализ, а потом выбрать оптимальное решение.

Реальный пример: оптимизация сборки электроники

Недавно работали над проектом по автоматизации сборки печатных плат. Задача была достаточно сложная – не только позиционирование компонентов, но и их ориентация, иногда с очень высокой точностью. Изначально клиенту казалось, что самый дешевый робот справится. Результат? Постоянные сбои, некачественная сборка, и в конечном итоге – значительные финансовые потери. В итоге, пришлось закупать более дорогостоящий, но обладающий высокой точностью и системой контроля качества робот. Стоимость, конечно, возросла, но зато был достигнут стабильный и качественный результат.

Выбор манипулятора: функционал и характеристики

Выбор конкретного типа промышленного робота манипулятора – это отдельная тема для долгой дискуссии. Существует множество вариантов: моноботы, роботы с суставами, SCARA-роботы, и так далее. Выбор зависит от задачи, скорости, точности, рабочей зоны и, конечно, бюджета. Например, если нужно быстро перемещать тяжелые объекты, лучше подойдет робот с большим радиусом действия и высокой мощностью. А если нужна высокая точность и скорость, то стоит обратить внимание на SCARA-роботы.

Не стоит забывать и о дополнительном оборудовании: захватах, сенсорах, системы визуального контроля. Они позволяют расширить функциональность робота и адаптировать его к конкретным задачам. Например, использование виброзахвата позволяет безопасно перемещать хрупкие детали. А система визуального контроля позволяет проверять качество сборки или упаковки в режиме реального времени.

Проблемы интеграции: что нужно учитывать?

Интеграция робота в существующую производственную линию – это еще одна сложная задача. Необходимо учитывать совместимость с существующим оборудованием, продумать систему управления и контроля, обеспечить безопасность. Это требует квалифицированных специалистов и тщательного планирования.

Одна из распространенных проблем – это интеграция с системами MES и ERP. Робот должен получать информацию о заказах, планах производства, стоимости деталей и т.д. Только тогда он сможет эффективно выполнять свою работу. Иногда, для этого требуется разработка специализированного программного обеспечения.

Ошибки и анти-паттерны в применении

Я видел много проектов, которые проваливались из-за простых ошибок. Одна из самых распространенных – это недостаточная подготовка персонала. Робот – это не 'волшебная палочка'. Его нужно программировать, настраивать, обслуживать. А это требует квалифицированных специалистов.

Еще одна ошибка – это игнорирование безопасности. Промышленный робот манипулятор – это потенциально опасный инструмент. Необходимо соблюдать все правила техники безопасности, предусмотреть защитные ограждения, использовать датчики аварийной остановки. Иначе можно получить серьезные травмы.

Что может пойти не так: примеры из практики

Однажды мы работали над проектом по автоматизации загрузки деталей в станки. Клиент решил сэкономить на безопасности и не установил защитные ограждения. В результате, оператор случайно задел робота, и он повредил станок и травмировал оператора. Это был дорогостоящий и болезненный урок.

Не стоит забывать и о необходимости регулярного обслуживания. Робот требует периодической проверки и настройки, замены изношенных деталей. Иначе он может выйти из строя в самый неподходящий момент.

Перспективы развития и новые тренды

Технологии промышленного робота манипулятора постоянно развиваются. Появляются новые типы роботов, улучшаются системы управления и контроля, развивается искусственный интеллект. Роботы становятся более гибкими, адаптивными и интеллектуальными.

Один из самых перспективных трендов – это использование роботов в связке с другими технологиями, такими как компьютерное зрение, сенсоры и системы машинного обучения. Это позволяет создавать полностью автоматизированные производственные линии, способные адаптироваться к изменяющимся условиям.

Еще одним важным трендом является развитие мобильных роботов. Они могут перемещаться по производственной площадке, выполнять различные задачи, и даже работать совместно с людьми. Пока что это скорее экспериментальное направление, но перспективы у него огромные.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Робот-паллетировщик YH-MDR

Робот-паллетировщик YH-MDR -

Машина для упаковки песка YH-PD50

Машина для упаковки песка YH-PD50 -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Машина для упаковки гранул с двумя ковшами YH-A50S

Машина для упаковки гранул с двумя ковшами YH-A50S -

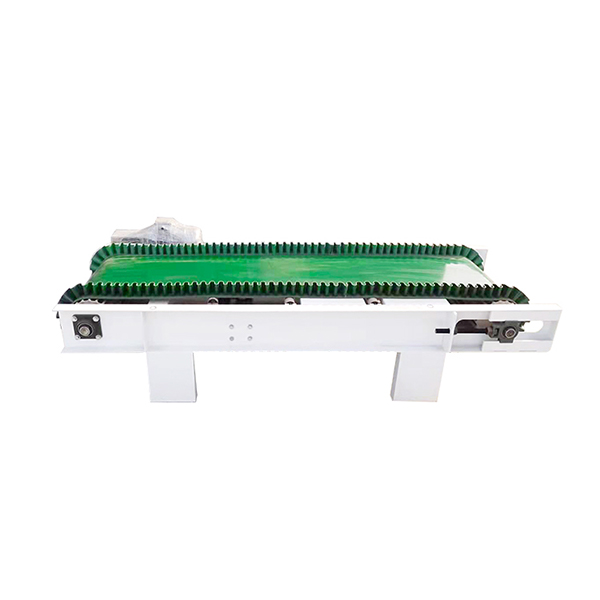

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

Простая линия по производству гранул корма

Простая линия по производству гранул корма -

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10 -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K -

Линия упаковки и паллетирования

Линия упаковки и паллетирования -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

Паллетизатор колонный YH-MDR

Паллетизатор колонный YH-MDR -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы

Связанный поиск

Связанный поиск- OEM упаковочная машина стоимость

- Отличное удобрение для переработки коровьего навоза

- Заводы по производству термоусадочных упаковочных машин

- Производители тонноупаковочных машин

- Производители по переработке удобрений

- Знаменитые дуплексные высокоуровневые паллетайзеры

- Оптовые штабелеры для мешков

- Дешевая рука робота для паллетирования

- Оптовая платформа манипуляторы

- Высокое качество горизонтальные упаковочные машины