OEM машина для упаковки продуктов питания

Автоматизация упаковки продуктов питания – это, на первый взгляд, простое решение для повышения производительности. Но реальность часто оказывается гораздо сложнее. Многие клиенты, приходя к нам с запросом на OEM машина для упаковки продуктов питания, имеют весьма расплывчатое представление о том, что им действительно нужно. Часто возникает желание 'скопировать' решение конкурента или просто установить самую дешевую машину. Однако, в пищевой отрасли это может привести к серьезным проблемам – от брака продукции до несоответствия требованиям гигиены и безопасности. Поэтому, в этой статье я поделюсь своим опытом, полученным в процессе работы с различными предприятиями, чтобы помочь вам избежать распространенных ошибок.

Основные этапы выбора OEM машина для упаковки продуктов питания

Первый и самый важный шаг – это детальное изучение вашего продукта. Это не просто 'мясо' или 'молоко'. Это конкретный вид, консистенция, температура хранения, срок годности и так далее. Только зная все эти параметры, можно определить, какая технология упаковки будет наиболее эффективной и безопасной. Например, для сыров, требующих контроля влажности, нужна другая машина, чем для полуфабрикатов, чувствительных к температуре. Зачастую, клиенты недооценивают важность предварительного анализа продукта и пытаются подобрать универсальное решение. Это, как правило, приводит к компромиссам и снижению качества упаковки.

Далее необходимо определить объем производства. Этот фактор напрямую влияет на выбор типа OEM упаковщика – ручного, полуавтоматического или полностью автоматического. На начальном этапе может показаться, что ручная упаковка – самый экономичный вариант. Но с ростом объемов она становится нерентабельной из-за высоких затрат на оплату труда и повышенного риска человеческих ошибок. Иногда, наоборот, клиенты стремятся сразу приобрести сложную автоматизированную линию, не учитывая реальный потенциал роста бизнеса. Это приводит к избыточным инвестициям и неэффективному использованию ресурсов.

Важным аспектом является выбор материала упаковки. Это может быть пленка, фольга, картон, пластик – выбор зависит от продукта, требуемых свойств упаковки (герметичность, защита от света, влаги и т.д.) и экологических требований. К тому же, необходимо учитывать совместимость материала упаковки с продуктом, чтобы избежать нежелательных химических реакций. Мы однажды работали с производителем солений, который использовал несовместимую пленку, что привело к изменению вкуса и запаха продукта. Это потребовало дополнительных затрат на переработку партии товара и потеряло доверие покупателей.

Оценка требований к автоматизации и контролю качества

Автоматизация – это не только увеличение скорости упаковки. Это также повышение точности, снижение брака и улучшение контроля качества. Современные автоматические упаковочные машины оснащаются датчиками, контроллерами и системами визуального контроля, которые позволяют выявлять дефекты упаковки и отбраковывать некачественные изделия. Это, конечно, требует дополнительных затрат на внедрение и обучение персонала, но в конечном итоге позволяет снизить потери и повысить рентабельность производства.

Например, у одного из наших клиентов – компании ООО Компания Чжэнчжоу Юйхэн, мы внедряли систему контроля веса при упаковке полуфабрикатов. Это позволило сократить количество переупаковок и избежать претензий от покупателей, связанных с несоблюдением весового стандарта. Мы использовали датчики веса, интегрированные в упаковочную линию, и настроили систему автоматического отключения машины при отклонении веса от заданного значения.

Интеграция с существующим производственным оборудованием и системами

Очень часто возникает проблема интеграции новой упаковочной линии с уже существующим производственным оборудованием. Это может быть сложной задачей, требующей разработки индивидуальных решений и внесения изменений в конструкцию оборудования. Например, необходимо учесть размеры и форму продукта, скорость подачи, требования к размещению упаковочного материала и т.д. Пренебрежение этим фактором может привести к простою производства и снижению эффективности работы.

Мы сталкивались с ситуацией, когда клиента не удалось подключить к существующей системе управления производством из-за отсутствия необходимого интерфейса. Пришлось разрабатывать собственный API для обмена данными. Это потребовало дополнительных усилий и времени, но в итоге позволило полностью автоматизировать процесс учета упакованной продукции и оптимизировать логистику.

Популярные типы OEM упаковочного оборудования для пищевой промышленности

Существует большое разнообразие упаковочного оборудования, и выбор конкретного типа зависит от специфики продукта и требований к упаковке. Среди наиболее популярных – горизонтальные ветровые упаковочные машины, вертикальные горизонтальные упаковочные машины, термоусадочные упаковочные машины, вакуумные упаковочные машины и др. Каждая из этих машин имеет свои преимущества и недостатки, поэтому важно тщательно оценить все факторы, прежде чем принимать решение.

Горизонтальные ветровые упаковки

Эти машины идеально подходят для упаковки сыпучих продуктов, таких как крупы, макаронные изделия, мука и т.д. Они обеспечивают высокую скорость упаковки и позволяют работать с широким спектром упаковочных материалов.

Вертикальные горизонтальные упаковки

Данные машины широко используются для упаковки продуктов в индивидуальные порции, таких как йогурты, сосиски, пирожки и т.д. Они отличаются компактностью и высокой производительностью.

Термоусадочные упаковки

Эти машины предназначены для упаковки продуктов в пленку, которая при нагревании плотно облегает продукт, обеспечивая его защиту от внешних воздействий.

В конечном счете, выбор OEM машины для упаковки продуктов питания – это ответственное решение, которое требует тщательного анализа всех факторов. Не стоит экономить на консультациях с экспертами и проводить тестовые запуски оборудования, прежде чем принимать окончательное решение. И, конечно, важно помнить, что даже самая современная машина не заменит квалифицированный персонал и грамотную организацию производственного процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

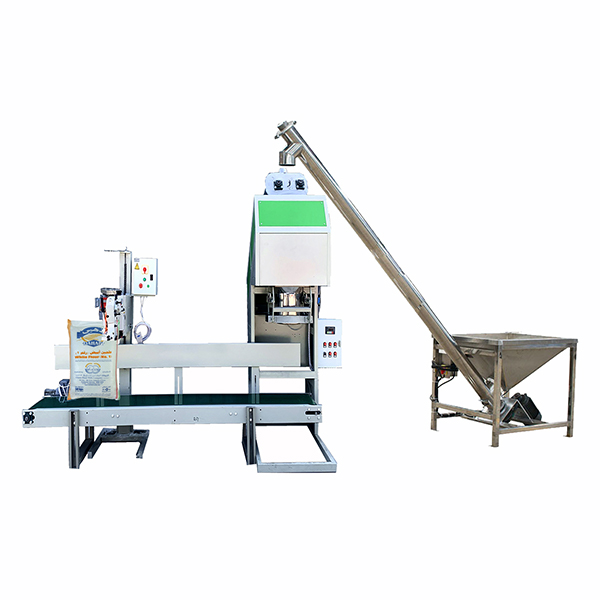

Полностью автоматическая упаковочная машина YH-AUTO

Полностью автоматическая упаковочная машина YH-AUTO -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Машина для упаковки порошков YH-LX50

Машина для упаковки порошков YH-LX50 -

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений -

Линия по производству порошкообразных органических удобрений

Линия по производству порошкообразных органических удобрений -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL -

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений -

Векторная шкала YH-SL

Векторная шкала YH-SL -

Высокоскоростная машина для упаковки гранул YH-A50K

Высокоскоростная машина для упаковки гранул YH-A50K -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Бетонный завод

Бетонный завод

Связанный поиск

Связанный поиск- Ведущая упаковочная машина для запечатывания

- Заводы для электрических упаковочных машин

- Роботы-манипуляторы в Китае

- Дешевые продукты питания упаковочная машина

- Отличный тонноупаковщик

- Купить завод по производству минеральных удобрений

- Купить Картонирование упаковочная машина

- переработка органических удобрений

- Дозирующая машина

- устройство упаковочной машины