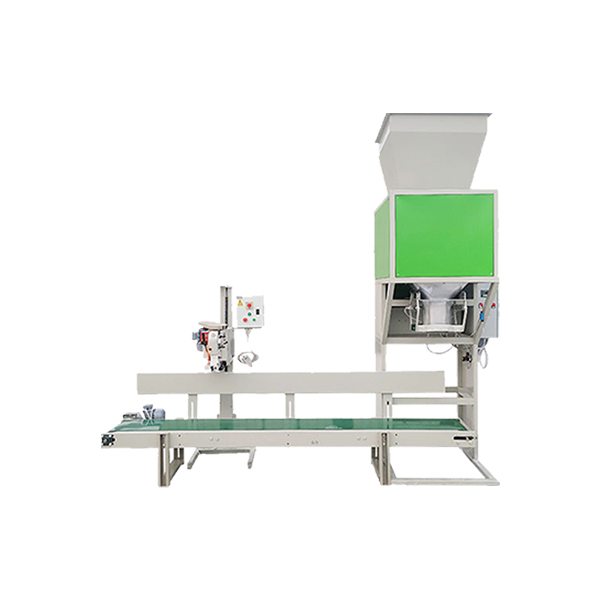

OEM статический дозатор

Статический дозатор… Само слово звучит просто, но на практике все оказывается гораздо сложнее. Часто новички в этой сфере считают, что это простое решение для точного дозирования сыпучих материалов. Однако, опыт показывает, что даже с кажущейся простотой могут возникать серьезные проблемы. Попробуем разобраться, что на самом деле представляет собой эта технология, какие нюансы нужно учитывать, и на какие 'подводные камни' стоит быть готовым.

Что такое статические дозаторы: краткое определение и область применения

В своей основе, статический дозатор – это устройство, предназначенное для точной подачи определенного объема материала. Материал помещается в резервуар, а затем, путем механического или пневматического воздействия, отбирается заданный объем. Это отличается от динамических дозаторов, где дозирование происходит за счет непрерывного потока материала. Статическое дозирование обычно используется для материалов, обладающих определенной сыпучестью и однородностью, например, сахара, муки, соли, гранул, порошков. Где применяют? В пищевой промышленности (дозирование ингредиентов), химической (дозирование реагентов), фармацевтике (дозирование активных веществ), а также в производстве удобрений и других сыпучих продуктов. И даже в некоторых видах строительства – дозирование цемента и песка. Мы в ООО Компания Чжэнчжоу Юйхэн регулярно сталкиваемся с применением подобных систем.

Самое важное здесь – это понять, что статический дозатор не является панацеей. Его эффективность напрямую зависит от свойств дозируемого материала. Например, высокая влажность, абразивность или склонность к слипанию могут существенно затруднить процесс дозирования и потребовать дополнительных мер предосторожности.

Типы статических дозаторов и их особенности

Существует несколько основных типов статических дозаторов, каждый из которых имеет свои преимущества и недостатки. Наиболее распространенными являются:

- Вибрационные дозаторы: Простые и надежные устройства, работающие на принципе вибрации, которая способствует перемещению материала из резервуара в выпускное устройство. Относительно недорогие, но требуют точной настройки параметров вибрации.

- Роторные дозаторы: Используют вращающийся ротор для отбора заданного объема материала. Обеспечивают более высокую точность дозирования по сравнению с вибрационными. Более сложные и дорогие.

- Пневматические дозаторы: Используют сжатый воздух для отбора материала. Позволяют дозировать материалы с низкой сыпучестью. Требуют наличия источника сжатого воздуха и системы фильтрации.

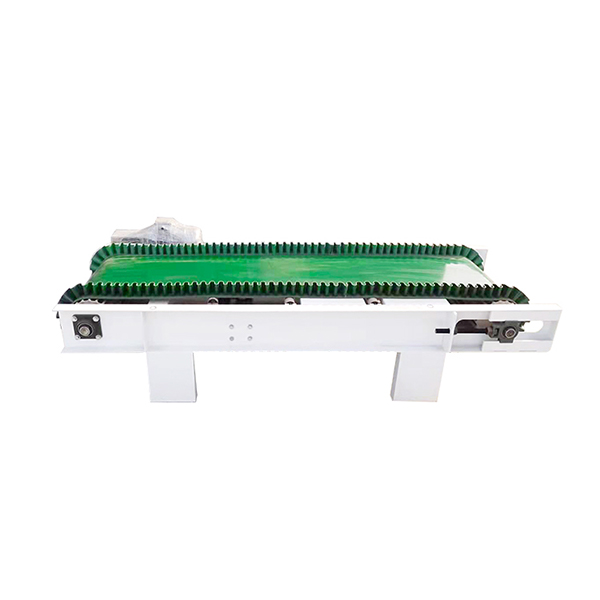

- Дозаторы с ленточным транспортером: Реже используются, но эффективны для больших объемов сыпучего материала.

Выбор конкретного типа дозатора зависит от многих факторов, включая тип материала, требуемую точность дозирования, объем дозируемых порций и бюджет.

Проблемы точности и методы их решения

Одним из основных вызовов при работе со статическими дозаторами является обеспечение высокой точности дозирования. Различные факторы могут влиять на точность, включая: неравномерность материала в резервуаре, вибрацию оборудования, изменения влажности и температуры, а также износ деталей дозатора. На практике, мы часто сталкиваемся с ситуациями, когда изначально выбранный дозатор не обеспечивает требуемую точность. Это может быть связано с неправильной настройкой параметров, некачественным материалом или конструктивными особенностями дозатора.

Чтобы решить эти проблемы, необходимо тщательно подходить к выбору дозатора и его настройке. Регулярная калибровка оборудования, использование качественных материалов и регулярное техническое обслуживание также играют важную роль. Например, для дозирования материалов с высокой влажностью необходимо использовать специальные анти-слипающие добавки или применять дозаторы с системой увлажнения.

Реальный опыт: дозирование гранул полимеров

Недавно мы работали над проектом по дозированию гранул полимеров для производства пластиковых изделий. Требовалась высокая точность дозирования, поскольку от этого зависела конечнаяqualit?t продукции. Изначально был предложен вибрационный дозатор, но после проведения тестовых испытаний оказалось, что он не обеспечивает требуемую точность из-за неравномерности гранул. В итоге мы выбрали роторный дозатор с системой автоматической регулировки объема. Это решение позволило нам добиться необходимой точности и стабильности дозирования. Кстати, для полимеров часто критично использование неметаллических деталей, чтобы избежать статического электричества.

Перспективы развития технологии

Технология статических дозаторов постоянно развивается. Появляются новые типы дозаторов с улучшенными характеристиками, такие как дозаторы с использованием искусственного интеллекта для автоматической оптимизации параметров дозирования. Разрабатываются новые материалы и конструкции, позволяющие повысить точность и надежность дозаторов. ООО Компания Чжэнчжоу Юйхэн активно следит за этими тенденциями и постоянно совершенствует свою продукцию, чтобы соответствовать требованиям рынка.

Еще один интересный тренд – интеграция статических дозаторов в автоматизированные линии дозирования. Это позволяет создавать полностью автоматизированные системы, которые обеспечивают высокую производительность и точность дозирования. Такие системы особенно востребованы в пищевой промышленности и фармацевтике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Машина для упаковки песка YH-PD50

Машина для упаковки песка YH-PD50 -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL -

Простая линия по производству гранул корма

Простая линия по производству гранул корма -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50 -

Динамическое пакетирование YH-DPL

Динамическое пакетирование YH-DPL -

Полностью автоматическая упаковочная машина YH-AUTO

Полностью автоматическая упаковочная машина YH-AUTO -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

Машина для упаковки порошка YH-LX10

Машина для упаковки порошка YH-LX10

Связанный поиск

Связанный поиск- Производители по переработке удобрений

- OEM напольный тип двойной камеры вакуумной упаковочной машины

- Крупнейшие покупатели манипуляторов для паллетирования

- Отличное производство минеральных удобрений

- Купить автоматическую картонирующую машину

- Поставщики машин для упаковки зерна

- Высококачественные маятниковые манипуляторы для роботов

- Знаменитая автоматическая упаковочная машина для термоусадочной пленки

- OEM робот манипулятор системы

- Превосходное оборудование для паллетирования