система роботов манипуляторов

Системы роботов-манипуляторов – тема, вызывающая немало дискуссий. Часто в разговорах о автоматизации производства акцент смещается на конвейерные линии и автоматические весовые упаковочные машины. И это понятно – решение наглядно и ощутимо. Однако, манипуляторы, особенно в комплексе с современными алгоритмами, открывают совершенно новые горизонты для гибкости и адаптации производственных процессов. Мы уже не просто говорим о замене ручного труда, а о создании интеллектуальных, самообучающихся систем, способных решать сложные задачи.

Краткий обзор: от простой автоматизации к сложным задачам

В целом, рынок роботов-манипуляторов растет стремительными темпами. Это не просто тренд, это необходимость для предприятий, стремящихся повысить производительность и снизить затраты. Раньше, при внедрении автоматизации, все сводилось к замене человеческого труда. Сейчас же мы видим тенденцию к созданию гибких систем, способных выполнять широкий спектр задач – от сборки электроники до упаковки продукции. Ключевое отличие – это не просто физическое выполнение операций, а способность адаптироваться к изменяющимся условиям и выполнять сложные, непредсказуемые задачи.

Основные области применения

Например, в фармацевтике манипуляторы используются для точной дозировки и перемещения компонентов, что критически важно для обеспечения качества и безопасности продукции. В пищевой промышленности они применяются для упаковки, сортировки и формирования продуктовых наборов. И конечно, робототехника незаменима в электронном производстве, где требуются высокая точность и скорость.

Более того, автоматизация упаковки, включая паллетизацию, стала одним из наиболее востребованных направлений. Это связано с ростом объемов производства и необходимостью оптимизации логистических процессов. Решение задачи паллетизации с помощью роботов-манипуляторов позволило значительно сократить время и затраты на эту рутинную операцию.

Не стоит забывать и про 3D-печать, где манипуляторы играют ключевую роль в автоматизации процесса изготовления деталей и изделий. Современные системы позволяют создавать сложные геометрические формы с высокой точностью и повторяемостью.

Реальный опыт: внедрение в производственную линию

Недавно мы работали над проектом внедрения робота-манипулятора для сборки небольших электронных модулей. Исходная задача была сложной: требовалась высокая точность, скорость и возможность работы с различными типами компонентов. Нам пришлось подобрать оптимальную модель манипулятора, а также разработать специализированное программное обеспечение для управления процессом сборки. Этот процесс занял несколько месяцев и потребовал тесного сотрудничества с заказчиком.

Проблемы, с которыми столкнулись

Одной из основных проблем оказалась необходимость интеграции манипулятора с существующей конвейерной системой. Оказалось, что необходимо внести изменения в конструкцию конвейера, чтобы обеспечить плавное и беспрепятственное перемещение деталей к манипулятору. Кроме того, возникли трудности с обучением манипулятора распознаванию различных типов компонентов. Для решения этой задачи мы использовали компьютерное зрение и машинное обучение.

В процессе разработки, мы столкнулись с проблемой оптимизации траекторий движения манипулятора. Необходимо было минимизировать время сборки, избегая столкновений с другими объектами. Для этого мы использовали алгоритмы планирования траекторий и симуляции.

Помню, нас сильно смущала задача контроля качества сборки, так как на этом этапе вручную проверялось соответствие собранных модулей определенным параметрам. Мы искали решения для автоматизации этой проверки, что, в конечном счете, и привело к использованию камер и алгоритмов распознавания образов.

Альтернативные подходы и возможные ошибки

Иногда, при выборе роботизированных систем, компании ориентируются на самые дешевые решения, не учитывая при этом требования к производительности и надежности. Это может привести к серьезным проблемам в будущем. Важно правильно оценить все факторы, включая сложность задачи, требуемую точность и допустимый уровень простоев.

Сравнение различных типов манипуляторов

Существуют различные типы манипуляторов, такие как SCARA, дельта-манипуляторы и трехмерные манипуляторы. Каждый тип имеет свои преимущества и недостатки. SCARA-манипуляторы, например, хорошо подходят для операций сборки, требующих высокой скорости и точности в горизонтальной плоскости. Дельта-манипуляторы, с другой стороны, обладают высокой скоростью и точностью в вертикальной плоскости, что делает их идеальными для работы с небольшими и легкими объектами.

Выбор типа манипулятора зависит от конкретной задачи и требований к производственному процессу.

Не стоит также забывать о программном обеспечении. Современные системы управления роботами позволяют создавать сложные программы, автоматизировать процессы и интегрировать манипуляторы с другими системами автоматизации.

Выводы и перспективы развития

Системы роботов-манипуляторов – это перспективное направление развития автоматизации производства. Они позволяют повысить производительность, снизить затраты и повысить качество продукции. Однако, внедрение роботизированных систем – это сложный процесс, требующий тщательного планирования и квалифицированной команды специалистов.

Что ждет нас в будущем?

В будущем мы увидим дальнейшее развитие робототехники, включая появление более мощных, гибких и интеллектуальных манипуляторов. Они будут способные работать с более сложными объектами, выполнять более сложные задачи и адаптироваться к изменяющимся условиям. Нам предстоит решить множество задач, связанных с разработкой новых алгоритмов управления роботами, совершенствованием систем компьютерного зрения и машинного обучения. Мы уверены, что робототехника сыграет ключевую роль в развитии современного производства.

ООО Компания Чжэнчжоу Юйхэн стремится предоставлять передовые решения в области автоматизации весовой упаковки и дозирующих систем, предлагая широкий спектр роботов-манипуляторов и комплексные сервисы.

Больше информации о продуктах и услугах можно найти на нашем сайте: https://www.packcn.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

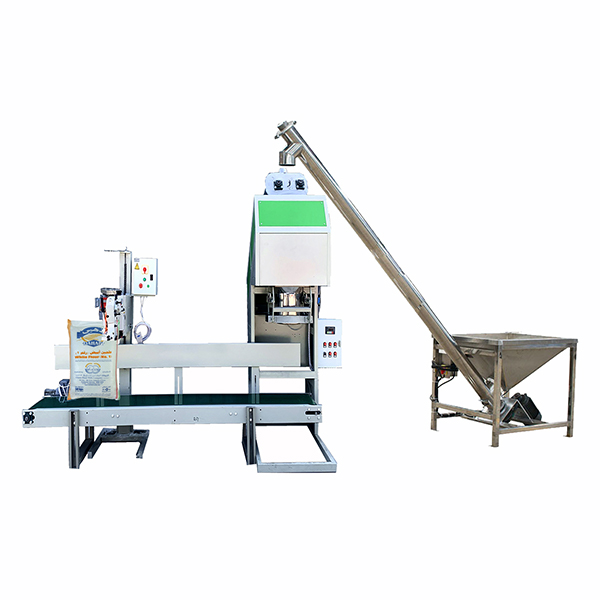

Машина для упаковки порошков YH-LX50

Машина для упаковки порошков YH-LX50 -

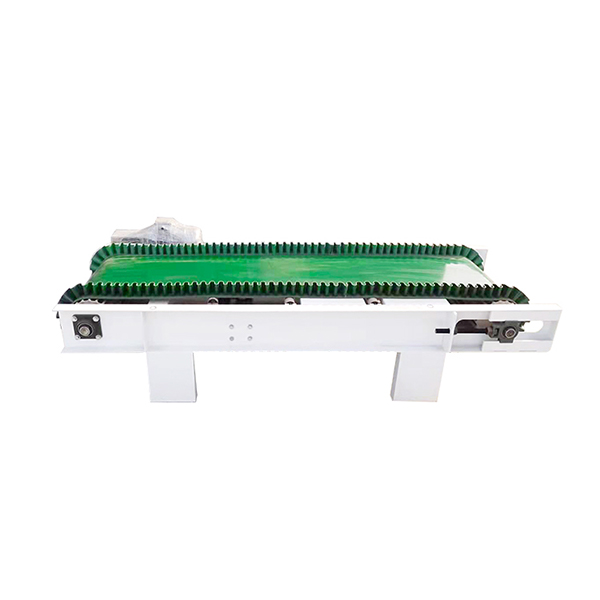

Конвейерные весы YH-PD

Конвейерные весы YH-PD -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

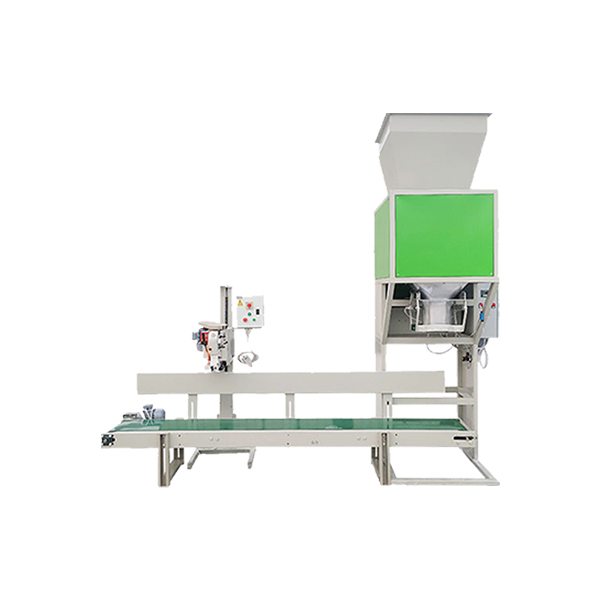

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50 -

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF

Машина для упаковки в горловину с воздушным поплавковым клапаном YH-QF -

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG -

Бетонный завод

Бетонный завод -

Простая линия по производству гранул корма

Простая линия по производству гранул корма -

Линия по производству смесей для удобрений

Линия по производству смесей для удобрений -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Машина для упаковки гранул YH-ZD10

Машина для упаковки гранул YH-ZD10

Связанный поиск

Связанный поиск- Поставщики универсальных упаковочных машин

- упаковочная машина для ленты

- OEM Стерилизация упаковочная машина

- Цена автоматической горизонтальной упаковочной машины

- Поставщики Устройства для упаковочных машин

- Удобрение для переработки куриного помета в Китае

- Заводы с машинами и оборудованием для производства удобрений из корма

- Ведущие покупатели вертикальных упаковочных машин

- вакуумная упаковочная машина

- Высококачественное оборудование для упаковки в пленку