OEM оборудование для производства удобрений

Оборудование для производства удобрений – тема, которая часто вызывает интерес у многих предприятий химической промышленности. Но если погуглить, то натыкаешься на кучу общих фраз про 'высокие технологии' и 'автоматизацию', а реальная картина зачастую оказывается гораздо сложнее. Многие начинающие предприниматели, увлеченные перспективой прибыльного бизнеса, недооценивают комплексность задачи. На мой взгляд, самая большая ошибка – это попытка найти универсальное решение 'под ключ', игнорируя специфику конкретного вида удобрений и объемы производства. Мы с командой много лет занимаемся разработкой и внедрением решений для этой отрасли, и за это время мы убедились, что каждая установка – это уникальный проект, требующий индивидуального подхода.

От общего к частному: типы удобрений и их особенности

Прежде чем говорить об OEM оборудование для производства удобрений, важно понимать, что существуют разные типы удобрений, и для каждого из них требуется своя технологическая схема. Например, производство аммиачной селитры – это одна история, а производство сложных удобрений с микроэлементами – совсем другая. В первом случае ключевым фактором является контроль температуры и давления на стадии синтеза аммиака. Во втором – точность дозирования и смешивания компонентов. Мы, например, работали над проектом по производству калийно-фосфорных удобрений. Заказчик изначально хотел использовать стандартные грануляторы, но мы убедили его, что для данного типа удобрения требуется специализированная конструкция, обеспечивающая равномерный размер и форму гранул. В противном случае, выход годного продукта будет крайне низким, а затраты на переработку отходов – очень высокими. Этот случай показал нам, насколько важно не полагаться на 'средние' решения.

Часто клиенты хотят, чтобы мы просто собрали готовую установку, купили все комплектующие и поставили ее на производство. Но в реальности, это лишь часть работы. Нам нужно учитывать особенности инфраструктуры предприятия, доступность сырья, требования к безопасности и экологичности. Мы часто сталкиваемся с тем, что инженеры-технологи не уделяют должного внимания подготовке сырья, что приводит к проблемам с качеством конечного продукта и поломкам оборудования. В этих случаях приходится проводить дополнительную работу по оптимизации технологического процесса, что увеличивает стоимость проекта и сроки его реализации. Поэтому, сотрудничество с опытным партнером, который понимает специфику производства удобрений, является залогом успеха.

Основные элементыOEM оборудования для производства удобрений

Ключевым элементом любой установки является, конечно, реактор. Тип реактора выбирается в зависимости от используемых сырьевых компонентов и технологического процесса. Это могут быть автоклавы, реакторы с мешалкой, трубчатые реакторы и так далее. Важным аспектом является выбор материала, из которого изготовлен реактор. Для агрессивных сред используются специальные сплавы, устойчивые к коррозии. Не стоит экономить на материалах, это может привести к дорогостоящему ремонту или даже к необходимости полной замены оборудования.

Кроме реактора, в состав установки входят различные системы: дозирования, смешивания, нагрева, охлаждения, фильтрации, гранулирования, сушки и упаковки. Каждая система должна быть тщательно спроектирована и оптимизирована для обеспечения максимальной эффективности. Мы часто используем автоматизированные системы управления, которые позволяют контролировать технологический процесс в реальном времени и оперативно реагировать на любые отклонения. Это значительно повышает качество продукции и снижает вероятность возникновения аварийных ситуаций.

Проблемы масштабирования и оптимизации производства

Одним из самых сложных этапов является масштабирование производства. То, что хорошо работает в лабораторных условиях, не всегда будет эффективно работать на промышленном предприятии. При увеличении объемов производства возникают новые проблемы, связанные с теплоотводом, перемешиванием, массопереносом и другими факторами. Например, мы сталкивались с проблемой перегрева реактора при увеличении производственной мощности. Для решения этой проблемы нам пришлось изменить конструкцию системы охлаждения и увеличить площадь теплообменного оборудования.

Оптимизация технологического процесса – это непрерывный процесс, который требует постоянного мониторинга и анализа данных. Мы используем различные методы математического моделирования и статистической обработки данных для выявления узких мест и оптимизации параметров технологического процесса. Это позволяет повысить эффективность производства, снизить затраты и улучшить качество продукции. Кстати, сейчас все больше заказчиков интересуются системами обратной связи и машинным обучением для оптимизации производственных процессов. Это вполне логично, ведь данные – это новый источник знаний, который можно использовать для повышения эффективности бизнеса.

Несколько интересных проектов и неожиданные решения

Наш опыт работы с оборудованием для производства удобрений охватывает широкий спектр видов удобрений и технологических процессов. Например, мы разрабатывали проект по производству мочевины на основе альтернативных источников сырья. Это потребовало разработки новых каталитических систем и оптимизации технологического процесса. Или, например, мы помогали клиенту модернизировать существующую установку по производству суперфосфата. В ходе модернизации мы внедрили новую систему дозирования и автоматизации, что позволило повысить эффективность производства на 20% и снизить энергопотребление на 15%.

Но не все проекты оказывались успешными. Были случаи, когда реальные требования заказчика не соответствовали возможностям оборудования или технологической схеме. Например, однажды мы согласились на проект по производству жидких удобрений с использованием устаревшего оборудования. В итоге, качество продукции было неудовлетворительным, а заказчик потерял значительную часть инвестиций. Это был горький урок, который научил нас более тщательно оценивать техническую возможность реализации проекта.

В заключение: надежный партнер – залог успеха

OEM оборудование для производства удобрений – это сложный и ответственный бизнес. Успех в этой области требует не только наличия современного оборудования, но и глубоких знаний технологических процессов, опыта работы с различными типами удобрений и умения решать сложные технические задачи. Мы, как компания ООО Компания Чжэнчжоу Юйхэн, стремимся быть надежным партнером для наших клиентов, предлагая им комплексные решения, которые позволяют повысить эффективность производства, снизить затраты и улучшить качество продукции. Мы постоянно совершенствуем наши технологии и расширяем спектр предоставляемых услуг, чтобы соответствовать требованиям современного рынка.

Вы можете ознакомиться с нашими проектами и услугами на сайте: https://www.packcn.ru. Мы всегда готовы ответить на ваши вопросы и помочь вам в реализации ваших планов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для намотки пленки YH-RM

Машина для намотки пленки YH-RM -

Простая линия по производству сухих строительных смесей

Простая линия по производству сухих строительных смесей -

Высокопозиционный паллетайзер YH-MDR

Высокопозиционный паллетайзер YH-MDR -

Двухстанционная упаковочная машина YH-PD50SG

Двухстанционная упаковочная машина YH-PD50SG -

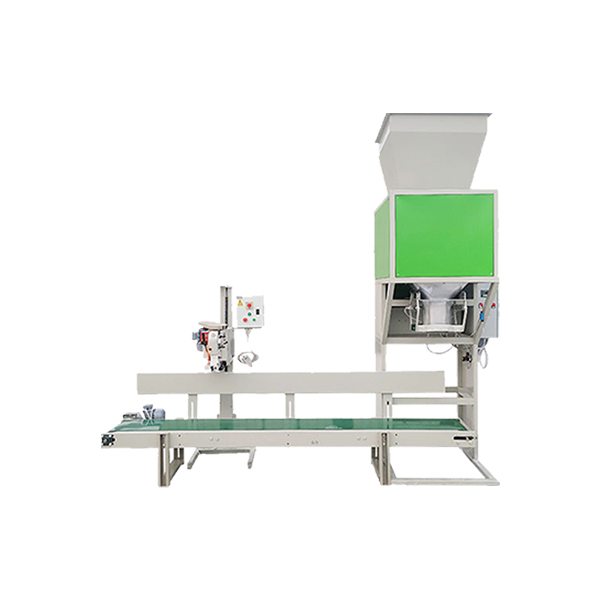

Машина для упаковки гранул YH-A50

Машина для упаковки гранул YH-A50 -

Простая линия по производству гранул из биомассы

Простая линия по производству гранул из биомассы -

Порошковый фасовочный аппарат YH-1000P для биг-бэгов

Порошковый фасовочный аппарат YH-1000P для биг-бэгов -

Робот-паллетировщик YH-MDR

Робот-паллетировщик YH-MDR -

Статическое дозирование YH-SPL

Статическое дозирование YH-SPL -

Простая линия по производству гранул корма

Простая линия по производству гранул корма -

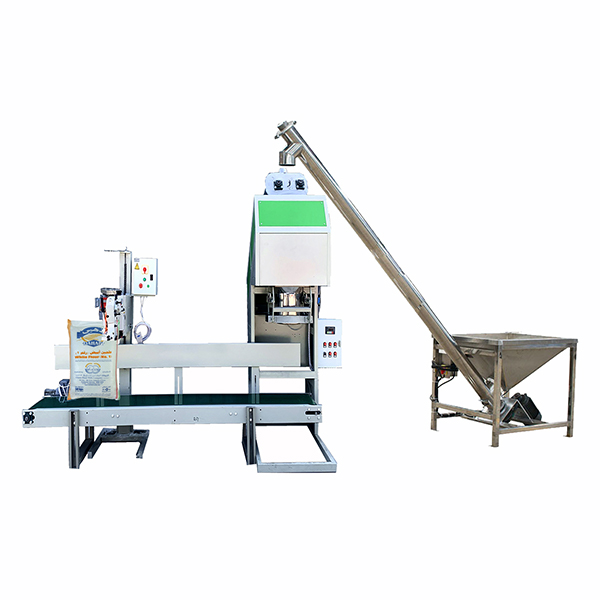

Машина для упаковки порошков YH-LX50

Машина для упаковки порошков YH-LX50 -

Линия по производству гранулированных органических удобрений

Линия по производству гранулированных органических удобрений

Связанный поиск

Связанный поиск- Купить пластиковую упаковочную машину

- Оптовое производство удобрений для растений

- Высококачественные штабелеры

- Высокое качество упаковочная машина бренды

- Переработка органических удобрений в Китае

- Ведущее оборудование для переработки куриного помета в удобрения

- Купить Упаковочная машина Особенности

- Дешевые дуплексные высокоуровневые паллетайзеры

- Ведущая упаковочная машина для подушек

- Производство высококачественных сложных удобрений